RICERCATORI SPAGNOLI STAMPANO IN 3D “LA PROSSIMA GENERAZIONE” DI CELLE A COMBUSTIBILE ECOLOGICHE POTENZIATE

I ricercatori dell’Istituto spagnolo di ricerca sull’energia della Catalogna e l’ Istituto catalano di ricerca e studi avanzati hanno utilizzato la stampa 3D in ceramica per fabbricare una nuova famiglia di celle a combustibile a ossido solido (SOFC) supportate da elettroliti.

Utilizzando la stampa SLA 3D, il team di ricerca ha sviluppato un nuovo approccio alla produzione di celle a combustibile, che ha prodotto un aumento diretto della capacità rispetto a quelli convenzionalmente utilizzati per generare energia. La “nuova generazione” di celle a energia verde, che non emettono gas dannosi per l’ambiente, potrebbe ora essere utilizzata in applicazioni di generazione di elettricità per uso finale o per creare dispositivi avanzati di accumulo di energia.

“Tra gli altri, i dispositivi energetici a base di elettroceramica come il combustibile a ossido solido e le celle di elettrolisi sono candidati promettenti a beneficiare dell’utilizzo della stampa 3D per sviluppare concetti innovativi che superano i limiti di forma delle tecniche di produzione attualmente esistenti”, ha affermato il team di ricerca.

“LA STAMPA 3D DI MATERIALI FUNZIONALI RIVOLUZIONERÀ IL SETTORE ENERGETICO INTRODUCENDO FORME COMPLESSE E NUOVE FUNZIONALITÀ MAI ESPLORATE PRIMA. CIÒ DARÀ ORIGINE ALLA PROSSIMA GENERAZIONE DI DISPOSITIVI AVANZATI PRONTI PER LA PERSONALIZZAZIONE DI MASSA. ”

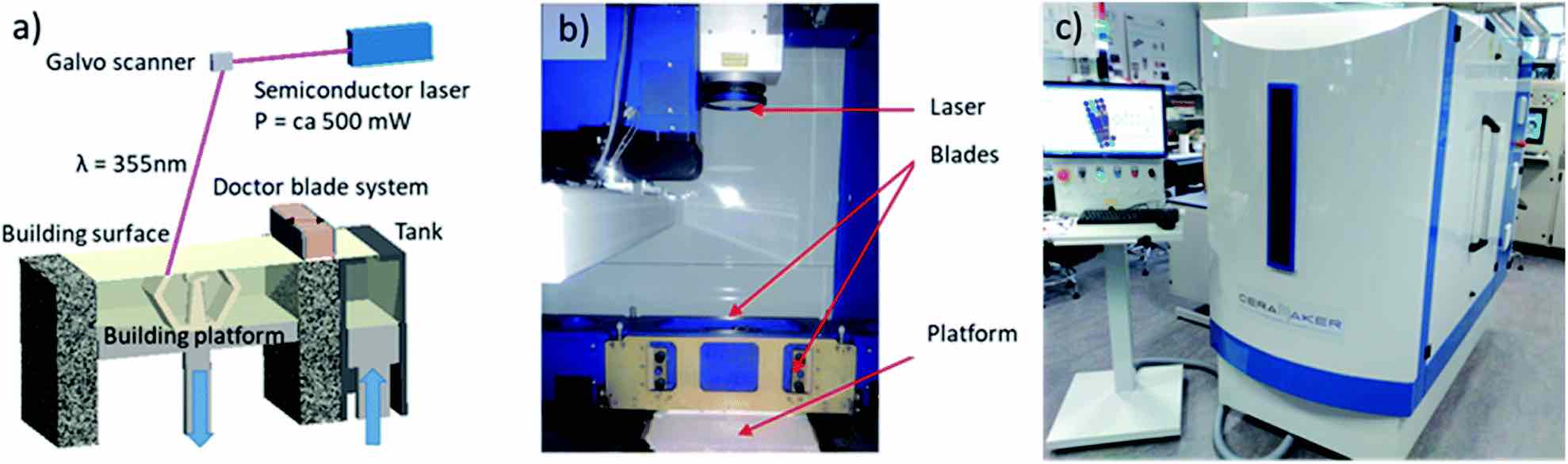

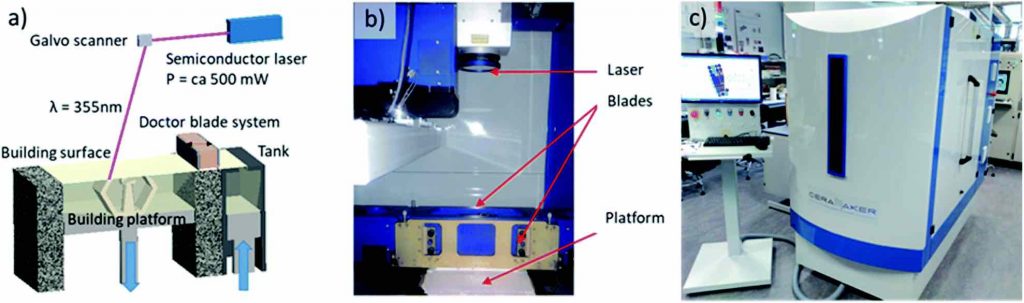

L’intero processo di stampa 3D SLA utilizzato per fabbricare le celle a combustibile, incluso un colpo dall’interno della stampante durante il processo. Immagine tramite Journal of Materials Chemistry A.

Migliore conservazione delle celle a combustibile e ambiente

I SOFC sono generatori di energia che sviluppano emissioni zero. Alimentati convertendo l’idrogeno in elettricità, mostrano un’efficienza superiore al 60 percento (LHV) su tutta la gamma di bilance da chilowatt. Inoltre, nelle unità combinate di calore e potenza, la loro efficienza può raggiungere fino al 90 percento, rendendo i SOFC uno dei dispositivi di generazione di energia più efficienti attualmente disponibili. Se utilizzati in modalità inversa, invece, i dispositivi diventano unità di accumulo di energia, in grado di produrre idrogeno immagazzinabile da elettricità e acqua.

Chiamati dai ricercatori come cellule di elettrolisi a ossido solido (SOEC), si tratta di dispositivi di conversione dell’energia altamente efficienti con l’80 percento o più di LHV. Quando i SOEC sono riempiti con vapore e CO2, possono generare syngas (una miscela di CO e H2), che viene utilizzato come precursore per la produzione di idrocarburi sintetici e combustibili liquidi. L’utilizzo dei SOEC come strumenti per la conversione di CO2 potrebbe trasformare le cellule in prodotti preziosi per i settori dell’energia o della chimica.

Nel frattempo, le celle di ossido solido (SOC) sono celle elettrochimiche multistrato a base ceramica costituite da un elettrolita ossido-ionico conduttore a tenuta di gas con elettrodi su entrambi i lati. I materiali generalmente utilizzati per i SOC sono la zirconia stabilizzata con ittria (YSZ) per l’elettrolita, combinata con manganite di stronzio al lantanio (LSM-YSZ) per l’elettrodo di ossigeno e Ni-YSZ per l’elettrodo di combustibile. Altri composti come la zirconia stabilizzata con scandia (SSZ) sono anche utilizzati nell’industria, per aumentare le prestazioni delle celle a temperature di funzionamento più basse. Tuttavia, SSZ soffre spesso di problemi di stabilità ad alta densità in modalità SOEC, rendendo la convenzionale combinazione LSM – YSZ / YSZ / Ni – YSZ una cellula competitiva, anche quando funziona a temperature superiori a 800 ℃.

Mentre altri ricercatori hanno tentato di sviluppare nuovi materiali per aumentare le prestazioni delle cellule, pochi hanno esaminato il cambiamento della geometria della cellula, secondo il team spagnolo. Mentre un gruppo di ricercatori dell’Università di Stanford ha ottenuto un duplice aumento della densità di potenza nei micro-SOFC a base di silicio nel 2008, strategie simili non sono state utilizzate per migliorare i SOFC convenzionali. Dati i recenti progressi nella tecnologia di stampa 3D, i ricercatori spagnoli hanno deciso di utilizzare i vantaggi di AM, per sviluppare celle di ossido solido LSM – YSZ / YSZ / Ni – YSZ ondulate planari e ad alto aspetto.

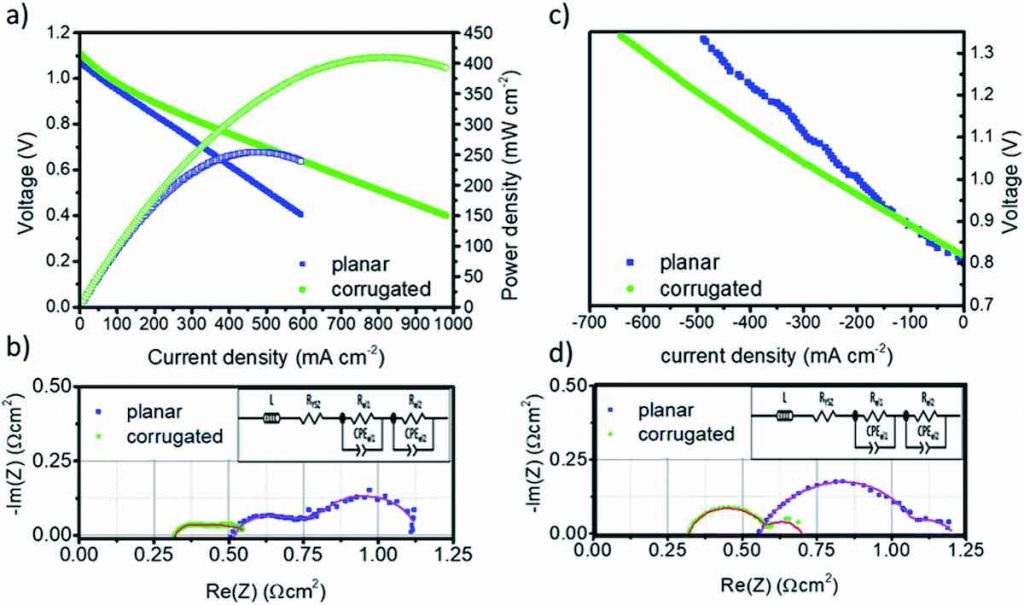

I test di sintesi delle celle a combustibile stampate in 3D hanno rivelato una capacità aumentata del 60 percento rispetto alle celle usate convenzionalmente. Immagine tramite Journal of Materials Chemistry A.

I test di sintesi delle celle a combustibile stampate in 3D hanno rivelato una capacità aumentata del 60 percento rispetto alle celle usate convenzionalmente. Immagine tramite Journal of Materials Chemistry A.

Stampa 3D delle celle ecologiche ottimizzate

Il team di ricerca ha iniziato utilizzando il software Computer Assisted Design (CAD) per disegnare membrane planari e ondulate con un diametro uniforme di 2,00 cm, che alla fine determinerebbero la futura area attiva della cellula. Queste membrane sono state sommariamente integrate con anelli anulari esterni, al fine di migliorare la loro stabilità meccanica e garantire una buona tenuta delle membrane durante le prove.

Il team ha quindi creato una sospensione fotocurabile UV senza solventi, composta da polvere di ceramica 8YSZ, monomero induribile con UV in acrilato, fotoiniziatore e disperdente. La miscela è stata depositata sommariamente su una piattaforma di stampa 30 × 30 cm 2 all’interno di una stampante 3D 3DCERAM CERAMAKER SLA . Sotto esposizione ai raggi UV, la miscela fotocurabile, contenente un monomero e un fotoiniziatore, si è solidificata a seguito di un processo di foto-polimerizzazione a radicali liberi. Oltre a formare con successo le celle a combustibile, il team ha scoperto che l’eccesso di pasta non indurita è riutilizzabile durante i processi futuri, sottolineando ulteriormente il potenziale ecologico delle celle.

La caratterizzazione microstrutturale dei pezzi stampati e delle celle piene è stata quindi effettuata utilizzando un microscopio elettronico a scansione AURIGA ZEISS, al fine di determinare la struttura cristallina dei materiali. Gli esperimenti hanno prodotto parti omogenee e prive di crepe, e le membrane planari e ondulate hanno mostrato aree di superficie effettive rispettivamente di 2,00 cm 2 e 3,15 cm 2 , con un aumento del 57%. Nel complesso, le parti YSZ stampate in 3D sono state considerate adatte per funzionare come elettroliti in applicazioni SOFC / SOEC per uso finale.

Al fine di fabbricare celle di ossido solido complete, gli elettrodi LSM – YSZ e Ni – YSZ sono stati depositati su entrambi i lati delle membrane sinterizzate 8YSZ stampate in 3D. Nell’elettrolita è stata osservata una limitata porosità chiusa, che indica l’idoneità della tecnologia di stampa 3D a raggiungere membrane autoportanti a tenuta di gas. Per studiare la reversibilità delle celle stampate, le cellule planari e ondulate sono state valutate in modalità di co-elettrolisi, convertendo una combinazione di vapore e CO2 in syngas. Sebbene non sia stato ritenuto possibile determinare una prestazione massima (come quella delle cellule SOFC), è stato chiaro ai ricercatori che la cella ondulata ha migliorato significativamente il comportamento di quella planare.

Inoltre, i test di stabilità delle prestazioni hanno dimostrato che in modalità SOFC, la tecnologia potrebbe essere utilizzata in applicazioni di uso finale. Di conseguenza, la stampa 3D in ceramica ha permesso la produzione di celle di ossido solido supportate da elettroliti con architetture sia convenzionali (planari) che ad area migliorata (ondulate). Inoltre, le celle ondulate SOFC hanno dimostrato un miglioramento direttamente proporzionale all’aumento della sua area attiva, ottenuto mediante strutturazione 3D, con un aumento diretto del 60% sui metodi convenzionali. Il team ha concluso che l’impilabilità e il miglioramento della funzionalità delle celle potrebbero portare allo sviluppo di una nuova generazione di celle di ossido solido, con capacità di conservazione e prestazioni migliorate.

“Questo miglioramento di progettazione, combinato con la comprovata durabilità dei dispositivi stampati (meno di 35 mV / 1000 h), rappresenta un approccio radicalmente nuovo nel campo e prevede un forte impatto nelle generazioni future di celle a ossido solido e, più in generale, in qualsiasi dispositivo di conversione o accumulo di energia allo stato solido “, ha affermato il gruppo di ricerca.

La stampa 3D è stata utilizzata per innovare una varietà di carburanti sempre più rispettosi dell’ambiente negli ultimi anni, spesso con applicazioni nell’efficienza del reattore nucleare. Gli scienziati del Argonne National Laboratory del Dipartimento dell’Energia degli Stati Uniti, ad esempio, hanno utilizzato la stampa 3D per sviluppare un nuovo metodo di riutilizzo delle scorie nucleari . La nuova tecnica potrebbe consentire di riciclare fino al 97% dei rifiuti smaltiti.

Il produttore polacco di stampanti 3D FFF e il fornitore di servizi Omni3D sta collaborando con la Cyprus University of Technology per sviluppare un reattore a biocarburante . Utilizzando l’esperienza di stampa 3D di Omni3D, il progetto mira a creare un reattore in grado di trasformare l’anidride carbonica in biometano o etanolo.

Nelle applicazioni aerospaziali, aziende come la start-up metal spaziale statunitense Rocket Crafters , hanno sviluppato carburanti per razzi stampati in 3D . L’azienda utilizza alluminio puro in polvere per creare il combustibile, una sostanza così volatile, che sotto forma di particelle su nanoscala si accenderà spontaneamente al contatto con l’atmosfera terrestre.

I ricercatori sono dettagliate nel loro articolo intitolato ‘ la stampa la prossima generazione di celle a combustibile ad ossidi solidi ed elettrolisi migliorate 3D pubblicati dal’ Journal of Materials chimica Una . Il rapporto è stato scritto da Arianna Pesce, Aitor Hornés, Marc Núñez, Alex Morata, Marc Torrella e Albert Tarancón.