Controllo della forma delle microstrutture 3D per temperatura e luce

Una nuova ricerca pubblicata su Nature Communications descrive la scrittura diretta dell’inchiostro (DIW) può essere utilizzata per creare oggetti stampati 3D controllabili.

Il metodo, chiamato litografia “in scala di grigi” o “grigio-tono”, è stato studiato da un team responsabile del Karlsruhe Institute of Technology (KIT) in Germania. Oltre al calore, gli oggetti prodotti con questa tecnica possono essere controllati usando un raggio di luce.

Con le applicazioni del mondo reale ancora relativamente poco esplorate, il potenziale di questi oggetti “attivi”, che si muovono senza la necessità di elettronica o di meccanismi più tradizionali, è praticamente illimitato. Offrono nuove opportunità di sperimentazione nei campi della biologia, della biomedicina e della fabbricazione generale di micro macchine (come quelle utilizzate nei sistemi di airbag per auto).

Con lo sviluppo della stampa 3D e la sua criptica 4D stampa, gli scienziati hanno ricevuto nuovi strumenti per sperimentare il movimento: sia che si tratti di oggetti autoassemblanti o di veicoli senza batteria .

Piuttosto che affidarsi alla potenza esterna, questi oggetti stampati 3D a pezzo singolo sono programmati per spostarsi in base alla progettazione. In genere, richiedono l’applicazione di calore o umidità per innescare il movimento.

Una delle caratteristiche salienti di questo nuovo studio condotto al KIT è la varietà di azioni pre-programmate. Marc Hippler, primo autore dello studio e studente di dottorato al KIT, spiega:

“ABBIAMO SVILUPPATO IL METODO A TAL PUNTO CHE POSSIAMO ANCHE FABBRICARE STRUTTURE COMPLESSE IN CUI, COME RISULTATO DELLA STIMOLAZIONE ESTERNA, LE PARTI MOBILI NON REAGISCONO TUTTE NELLO STESSO MODO, MA MOSTRANO REAZIONI DIVERSE MA DEFINITE CON PRECISIONE.”

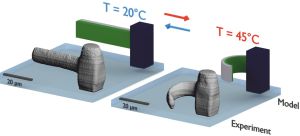

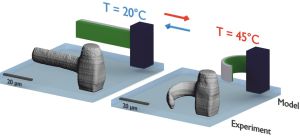

Nei video clip pubblicati accanto al foglio, una serie di leve microscopiche viene mostrata in trasformazione. In un esempio, il “manico” di quattro leve stampate in 3D si arriccia quando la temperatura viene aumentata da 20 a 45 ° C (vedere sopra). In ogni campione l’handle assume un diverso e più estremo grado di trasformazione, con l’handle finale che si arriccia interamente per formare un cerchio.

In un secondo esempio, la stessa reazione, sebbene questa volta più veloce e in misura minore, si ottiene facendo brillare un laser sul centro della leva (vedi sotto).

Ciascuna di queste reazioni viene raggiunta programmando con precisione il livello di esposizione che ogni leva riceve quando si stampa in 3D, ad esempio le parti solide e più fisse dell’oggetto sono più indurite rispetto alle parti mobili flessibili. Questo è ciò che la squadra intende per “litografia dei toni grigi”. “Questo approccio litografico grigio-tono ci consente di realizzare materiali con proprietà sostanzialmente diverse in una fase di fabbricazione da una singola formulazione fotoresist”, affermano gli autori dello studio.

“COME AL SOLITO, LA NOZIONE DI LITOGRAFIA GRIGIO-TONO SI RIFERISCE AL CAMBIAMENTO GRADUALE DELLE PROPRIETÀ DEL MATERIALE VARIANDO CONTINUAMENTE LA DOSE DI ESPOSIZIONE DURANTE IL PROCESSO.”

Questo progetto di trasformatore stampato in 3D è stato condotto all’interno del cluster di eccellenza 3D Matter Made to Order , una collaborazione tra KIT e Heidelberg University .

La visione del metodo è che potrebbe essere utilizzato in microfluidica e fabbricazione su chip di laboratorio. Il professor Martin Bastmeyer dell’Istituto zoologico KIT e dell’Istituto di interfacce funzionali che ha lavorato al progetto, aggiunge: “[…] per molte applicazioni, in particolare in biologia e biomedicina, sarebbe auspicabile non solo produrre strutture rigide ma anche sistemi attivi che sono ancora mobili dopo il processo di stampa, ad esempio, che può cambiare le loro forme con un segnale esterno. “

Il documento completo che tratta questo metodo denominato ” Controllo della forma delle microstrutture 3D per temperatura e luce ” è disponibile per la lettura con accesso aperto. È co-autore di Marc Hippler, Eva Blasco, Jingyuan Qu, Motomu Tanaka, Christopher Barner-Kowollik, Martin Wegener e Martin Bastmeyer.

KIT I ricercatori sviluppano un metodo per la stampa 3D dinamica: le microstrutture possono essere spostate dalla luce e dalla temperatura

Il materiale giusto fa il trucco: gli oggetti della stampante 3D sono ancora mobili anche dopo la stampa e possono essere stimolati, ad esempio, da un cambiamento di temperatura.

La stampa 3D basata su laser può già essere utilizzata oggi per produrre qualsiasi struttura su una scala micrometrica. Tuttavia, per molte applicazioni, specialmente in biomedicina, sarebbe vantaggioso se gli oggetti stampati non fossero rigidi ma commutabili. I ricercatori del Karlsruhe Institute of Technology (KIT) sono ora in grado di stampare microstrutture che cambiano forma sotto l’influenza della temperatura o della luce. I risultati sono stati pubblicati sulla rivista Nature Communications . (DOI: 10.1038 / s41467-018-08175-w)

La stampa 3D si è affermata come tecnologia con innumerevoli campi di applicazione. La scrittura laser diretta è considerata un metodo particolarmente promettente: un raggio laser focalizzato controllato da computer agisce come una penna e crea la struttura desiderata nell’inchiostro della stampante, che qui è un fotoresist. In questo modo, è possibile creare qualsiasi forma tridimensionale fino ad una dimensione di pochi micrometri. “Tuttavia, per molte applicazioni, in particolare in biologia e biomedicina, sarebbe auspicabile non solo produrre strutture rigide ma anche sistemi attivi che sono ancora mobili dopo il processo di stampa, ad esempio, che possono cambiare le loro forme con un segnale esterno”, sottolinea Il professor Martin Bastmeyer dell’istituto zoologico KIT e dell’Institute of Functional Interfaces. In collaborazione con il professor Martin Wegener ‘ Il gruppo s presso l’Institute of Applied Physics e l’Institute of Nanotechnology di KIT, nonché i chimici di Karlsruhe e Heidelberg, ha ora sviluppato un processo di stampa per tali strutture mobili. Per l’inchiostro della stampante vengono utilizzati materiali speciali, vale a dire polimeri stimolanti la risposta, le cui proprietà possono essere modificate da segnali esterni. Il composto chimico poli (N-isopropysycraymide) cambia notevolmente la sua forma quando la temperatura si alza solo leggermente al di sopra della temperatura ambiente. Le strutture 3D prodotte in questo modo sono funzionali in ambienti acquosi e quindi ideali per applicazioni in biologia e biomedicina. polimeri stimolo-reattivi le cui proprietà possono essere modificate da segnali esterni, vengono utilizzati per l’inchiostro della stampante. Il composto chimico poli (N-isopropysycraymide) cambia notevolmente la sua forma quando la temperatura si alza solo leggermente al di sopra della temperatura ambiente. Le strutture 3D prodotte in questo modo sono funzionali in ambienti acquosi e quindi ideali per applicazioni in biologia e biomedicina. polimeri stimolo-reattivi le cui proprietà possono essere modificate da segnali esterni, vengono utilizzati per l’inchiostro della stampante. Il composto chimico poli (N-isopropysycraymide) cambia notevolmente la sua forma quando la temperatura si alza solo leggermente al di sopra della temperatura ambiente. Le strutture 3D prodotte in questo modo sono funzionali in ambienti acquosi e quindi ideali per applicazioni in biologia e biomedicina.

“Abbiamo sviluppato il metodo a tal punto che possiamo anche produrre strutture complesse in cui, a seguito di stimolazione esterna, le parti mobili non reagiscono tutte nello stesso modo, ma mostrano reazioni diverse ma definite con precisione”, spiega Marc Hippler, primo autore dello studio. Ciò è reso possibile dalla litografia in scala di grigi, in cui la fotoresist non è esposta con la stessa intensità in tutti i punti, ma viene esposta in modo graduale. Ciò consente di impostare con estrema precisione le proprietà del materiale desiderate e quindi la forza del movimento a un determinato cambiamento di temperatura. Con le simulazioni al computer, i movimenti risultanti possono essere previsti con precisione e quindi consentono una progettazione razionale di strutture 3D complesse.

I gruppi di lavoro attorno a Martin Bastmeyer e Martin Wegener hanno fatto un ulteriore passo avanti: al posto della temperatura, la luce focalizzata viene utilizzata come segnale di controllo. Per la prima volta, ciò consente il controllo mirato delle singole microstrutture in una disposizione tridimensionale complessa. Questa caratteristica potrebbe essere utilizzata, ad esempio, nei sistemi microfluidici. Poiché la fotoresist utilizzata può essere commutata a temperatura ambiente, ci sono altre applicazioni nella ricerca biologica di base, ad esempio la manipolazione meccanica mirata delle singole cellule.

Lo studio interdisciplinare è stato realizzato nell’ambito del cluster di eccellenza “3D Matter Made to Order”, un’associazione di ricerca congiunta dell’Istituto di tecnologia di Karlsruhe e dell’Università di Heidelberg. Sono stati coinvolti anche studenti di dottorato della Scuola di ottica e fotonica di Karlsruhe (KSOP).