La schiuma, che viene utilizzata in settori che vanno dal packaging , alla aerospaziale alle infrastrutture e allo sport, può essere stampata in 3D , che può fornire una migliore durata e prestazioni meccaniche a lungo termine rispetto ai prodotti ischiumogeni realizzati con i metodi di produzione convenzionali. L’anno scorso, i ricercatori della Rice University hanno capito come fabbricare materiale grafene forte e leggero alla rinfusa producendo una schiuma di grafene e ora hanno sviluppato un nuovo metodo semplice per realizzare oggetti 3D conduttivi, utilizzando la schiuma di grafene, che può essere modellata per una varietà di applicazioni.

Questa tecnica è una continuazione del lavoro innovativo dell’università dal 2014, che ha portato alla prima produzione di grafene indotto da laser , o LIG, che può essere fatto a temperatura ambiente in modelli macroscala. Un laser viene utilizzato per riscaldare fogli di plastica di poliimmide economica – brucia a metà strada, trasformando lo strato superiore in scaglie di carbonio 2D interconnesso che continuano a rimanere attaccati alla metà inferiore.

Secondo James Tour, un chimico di Rice, mentre il team è stato in grado di creare LIG su cibo e legno, oggetti 3D fatti di puro grafene non erano pratici al momento.

“Ora abbiamo costruito un prototipo di macchina che ci consente di creare la schiuma di grafene in oggetti 3D attraverso la successiva stratificazione automatica e l’esposizione laser. Questo porta veramente il grafene nella terza dimensione senza forni o la necessità di catalizzatori metallici, e il nostro processo è facilmente scalabile “, ha spiegato Tour.

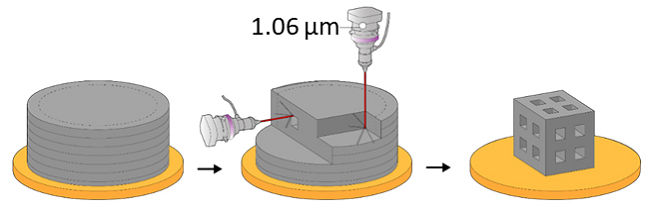

I solidi 3D creati con il nuovo metodo possono sembrare morbidi e inconsistenti, ma in realtà introducono nuove possibilità per le applicazioni di sensori elettronici flessibili e di immagazzinamento dell’energia. La tecnica si basa sulla produzione di oggetti laminati , che comporta l’assemblaggio di strati di un materiale e il loro taglio in una forma desiderata con un laser cutter.

I ricercatori hanno recentemente pubblicato un articolo sul loro lavoro, intitolato ” Produzione di oggetti laminati di schiume di grafene indotte da laser stampate in 3D”, nella rivista Advanced Materials . La ricerca è stata sostenuta dalla Vietnam Education Foundation e dall’Air Force Office of Scientific Research .

L’abstract dice: “Il grafene indotto da laser (LIG), una struttura di grafene sintetizzata da un processo in un’unica fase attraverso il trattamento laser della pellicola commerciale di poliimmide (PI) in un’atmosfera ambientale, si è dimostrato un materiale versatile in applicazioni che vanno dal stoccaggio di energia per il trattamento delle acque. Tuttavia, il processo come sviluppato produce solo un prodotto 2D sul substrato PI. Qui, un processo di stampa in schiuma 3D LIG viene sviluppato sulla base della produzione di oggetti laminati, una tecnica di produzione additiva ampiamente utilizzata. Viene anche sviluppato e mostrato qui un processo di fresatura laser sottrattiva per ottenere ulteriori perfezionamenti delle strutture 3D. Combinando entrambe le tecniche, vengono stampati vari oggetti di grafene 3D. Le schiume LIG mostrano buona conduttività elettrica e resistenza meccanica,

Lo strato inferiore di LIG rimane attaccato alla base di poliimmide, mentre un altro strato è rivestito con glicole etilenico e posizionato a faccia in giù sul primo strato. Quindi, la cima polyimide viene masterizzata in grafene e il processo viene ripetuto fino a quando non viene creato un blocco 3D. Il legante di glicole etilenico viene evaporato su una piastra calda, mentre qualsiasi poliimmide rimasta viene rimossa in un forno, lasciando un blocco di carbonio spugnoso e incontaminato.

Dopo aver impilato fino a cinque strati di schiuma, il team ha macinato questo blocco in una varietà di forme complesse utilizzando un sistema laser personalizzato su una stampante 3D modificata. Hanno sviluppato condensatori a prova di litio di concetto, che hanno utilizzato 3D LIG come catodi e anodi. La capacità gravimetrica del catodo superava la media di altri materiali di carbonio e le 354 milliampere di anodo per grammo di capacità dell’anodo erano vicine al limite teorico della grafite. Ancora meglio, dopo quasi 1.000 cicli di scarica di carica, le celle di prova complete conservavano ancora circa il 70% della loro capacità.

Tour ha dichiarato: “Si tratta di prestazioni eccellenti in questi condensatori agli ioni di litio di nuova generazione, che catturano le migliori proprietà delle batterie agli ioni di litio e degli ibridi condensatori”.

Duy Xuan Luong, studente laureato in riso, sospende un blocco 3D di LIG su due salici.

Al fine di rendere un materiale conduttore più forte che fosse ancora flessibile, senza modificare la forma della schiuma originale, i ricercatori hanno infuso un blocco di LIG 3D con polidimetilsilossano liquido attraverso i suoi pori da 20 a 30 nanometri. Utilizzando questo materiale, sono stati in grado di creare con successo un sensore flessibile che potesse registrare con precisione il polso di un volontario dal proprio polso.

Inoltre, il team ha anche spiegato che, se fossero stati in grado di calibrare ulteriormente il dispositivo, sarebbero stati in grado di utilizzarlo per “estrarre la pressione sanguigna dalla forma d’onda del polso”.

Co-autori del saggio includono il dottorando Rice Duy Xuan Luong, l’alunno del riso Ajay K. Subramanian; Gladys A. Lopez Silva, studente laureato in riso; ex ricercatore postdoc Jongwon Yoon; Studente universitario Rice Savannah Cofer; Studenti laureati nel riso Kaichun Yang, Peter Samora Owuor, Tuo Wang e Zhe Wang; Jun Lou, professore di scienze dei materiali e nanoingegneria; presidente del Dipartimento di Scienza dei Materiali della Rice e NanoEngineering, Benjamin M. e Mary Greenwood Anderson, professore di ingegneria e professore di chimica Pulickel M. Ajayan; e Tour.