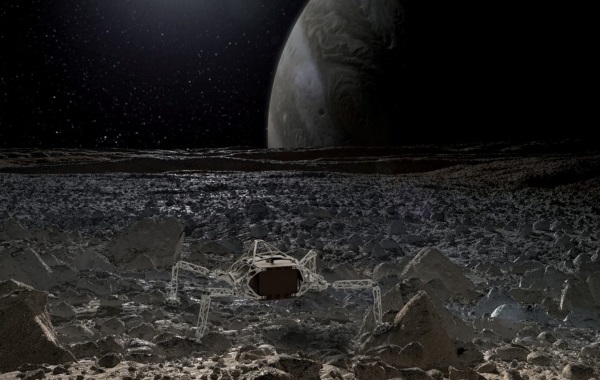

La NASA, Autodesk usa il software AI e la stampa 3D per creare un lander interplanetario simile a un ragno

Ci sono molte massime riguardo al fallimento, tutte che ci insegnano che il fallimento fa parte della vita e dell’apprendimento e che il successo richiede la perseveranza attraverso il fallimento e le battute d’arresto. Ma quando si tratta di esplorazione dello spazio e di viaggi, il fallimento ha un costo elevato perché è piuttosto difficile riparare i moduli rotti quando sono a 350 milioni di chilometri di distanza. È anche molto costoso inviare i backup perché qualsiasi aggiunta di peso significa più carburante che aggiunge ancora più peso. Ridurre al minimo il peso è incredibilmente importante per portare gli strumenti nello spazio, ma solo per quanto riguarda l’integrità strutturale e la durata, perché, ancora una volta, qualcosa che si rompe quando è su una luna di Giove non è un’opzione. Quindi c’è un delicato equilibrio che gli ingegneri devono eseguire per massimizzare la forza e minimizzare il peso.

Ci sono molte massime riguardo al fallimento, tutte che ci insegnano che il fallimento fa parte della vita e dell’apprendimento e che il successo richiede la perseveranza attraverso il fallimento e le battute d’arresto. Ma quando si tratta di esplorazione dello spazio e di viaggi, il fallimento ha un costo elevato perché è piuttosto difficile riparare i moduli rotti quando sono a 350 milioni di chilometri di distanza. È anche molto costoso inviare i backup perché qualsiasi aggiunta di peso significa più carburante che aggiunge ancora più peso. Ridurre al minimo il peso è incredibilmente importante per portare gli strumenti nello spazio, ma solo per quanto riguarda l’integrità strutturale e la durata, perché, ancora una volta, qualcosa che si rompe quando è su una luna di Giove non è un’opzione. Quindi c’è un delicato equilibrio che gli ingegneri devono eseguire per massimizzare la forza e minimizzare il peso.

Per ottenere migliori rapporti forza / peso, gli ingegneri devono cercare nuovamente di bilanciare ciò che funziona con ciò che è possibile. Ed è per questo che il Jet Propulsion Laboratory della NASA usa Autodesk , per scoprire quanta nuova tecnologia potrebbe essere utilizzata per progettare e fabbricare un lander interplanetario senza compromettere l’affidabilità. La divisione Atelier di JPL ha il compito di esplorare tecnologie all’avanguardia e testare ciò che è fattibile e applicabile alle loro esigenze più stringenti. “Quello che fanno è infondere con cura la nuova tecnologia nei loro processi”, afferma Karl Willis, responsabile tecnologico di Autodesk nel progetto. “Sanno che devono esplorare nuovi modi di fare le cose mantenendo al minimo il rischio”.

Mark Davis, senior director della ricerca industriale di Autodesk, ha dichiarato della collaborazione “Era chiaro che non erano interessati ai guadagni incrementali: se fossero riusciti a migliorare solo le prestazioni del 10%, in sostanza non erano interessati. Se potessimo fornire strumenti software per aiutarli a ottenere un miglioramento delle prestazioni del 30% o più, abbiamo avuto la loro attenzione. Questo progetto dimostra che le tecnologie Autodesk possono offrire risparmi di massa a questo livello. ”

Autodesk è in grado di soddisfare i requisiti di progettazione molto specifici della NASA utilizzando la loro tecnologia di progettazione generativa, una forma disponibile in commercio in Fusion360, il software di sviluppo prodotto basato su cloud di Autodesk. Con la progettazione generativa, l’intelligenza delle macchine e il cloud computing generano ampie soluzioni di progettazione che sono limitate da vincoli e requisiti stabiliti dai tecnici. Ciò significa che gli ingegneri possono dettare i requisiti di forza e ricevere soluzioni che forniscono posizioni ottimali di array e strumenti, di solito con un design organico. Davis spiega: “Abbiamo adottato un sistema sviluppato per aiutare un cliente a risolvere problemi di sospensione a livello di sistema su una macchina da corsa di Formula Uno e ha applicato nuovi requisiti per i vincoli strutturali critici per l’esplorazione dello spazio.” Anche il metodo di produzione può essere impostato come un vincolo. Per esempio, se JPL vuole attaccarsi con alluminio forgiato provato e vero, allora il software può essere istruito a produrre progetti ottimizzati per la fabbricazione CNC. Lo stesso può essere fatto per la stampa 3D e il casting, e il concetto di lander ha utilizzato tutti e tre i metodi di fabbricazione.

Attraverso progetti generativi iterativi, il team di Autodesk è stato in grado di ridurre la massa della struttura esterna del 35% rispetto alla linea di base e ha visualizzato il lander presso l’Autodesk University di Las Vegas. Il loro processo riduce il design tipico e rivede la tempistica di 2-4 mesi fino a 2-4 settimane. Questo livello di miglioramento è ciò che spinge letteralmente la tecnologia, la produttività e il pensiero oltre la stratosfera e nelle stelle.