King Agro risparmia oltre il 99% passando alla stampa 3D per maschere e dispositivi

King Agro, una società John Deere specializzata nello sviluppo e nella produzione di attrezzature a spruzzo per l’industria agricola, ha visto la luce – per così dire – dall’adozione delle tecnologie di stampa 3D nel suo flusso di lavoro. Secondo quanto riferito, la società, leader nella produzione di barre spray in Sud America ed Europa, ha registrato notevoli risparmi in termini di costi e tempi adottando la tecnologia di stampa 3D di Kodak per fabbricare maschere, dispositivi e altri componenti.

Sebbene settori come quello aerospaziale e persino quello automobilistico siano enfatizzati nel settore degli additivi a causa delle loro crescenti applicazioni di uso finale per le parti stampate in 3D, AM sta svolgendo un ruolo importante dietro le quinte in molti settori, compreso quello alimentare e agricolo.

In King Agro, la stampa 3D è stata per qualche tempo di interesse a causa della sua capacità di semplificare i flussi di lavoro e migliorare l’efficienza della produzione. In particolare, gli ingegneri di King Agro erano interessati a utilizzare la tecnologia per iterare e convalidare rapidamente una varietà di parti, migliorando contemporaneamente il processo di produzione e riducendo i costi e i tempi di consegna delle parti mantenendo più operazioni interne.

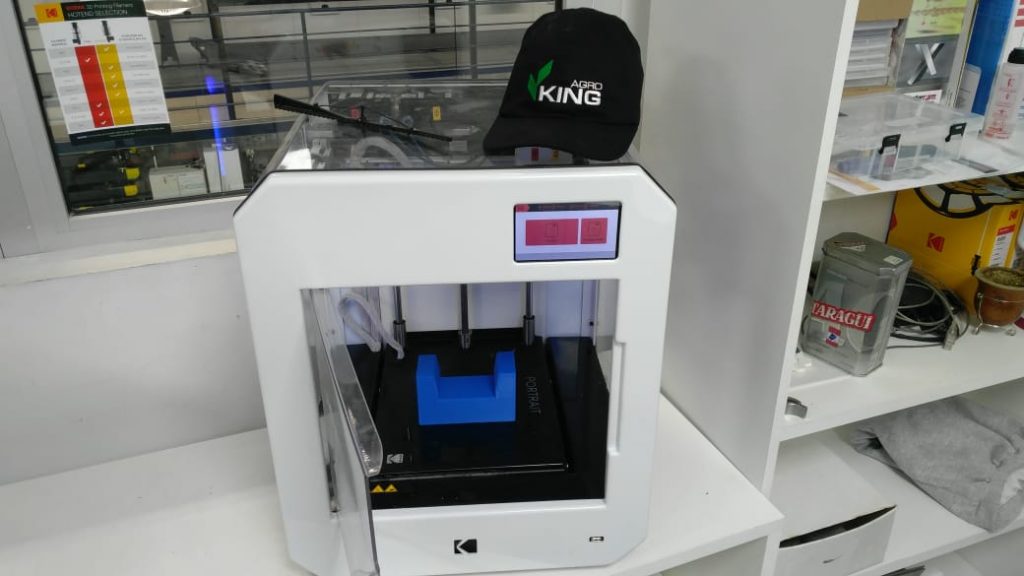

Con un’esperienza di stampa 3D esistente (principalmente lavorando con PLA), gli ingegneri di King Agro hanno chiesto l’aiuto di KODAK, che è entrato nel mercato della stampa 3D nel 2017 , per implementare ulteriormente la tecnologia con la sua stampante 3D KODAK Portrait . Il team di King Agro è stato attratto dal sistema basato sull’estrusione per la sua facilità d’uso e la sua compatibilità con materiali di ingegneria, quali ABS, Nylon o Flex.

Solo dieci giorni dopo l’installazione della stampante 3D, secondo quanto riferito, gli ingegneri di King Agro di vari dipartimenti sono stati in grado di convalidare oltre 15 parti, tra cui strumenti ausiliari, supporti, maschere e prototipi.

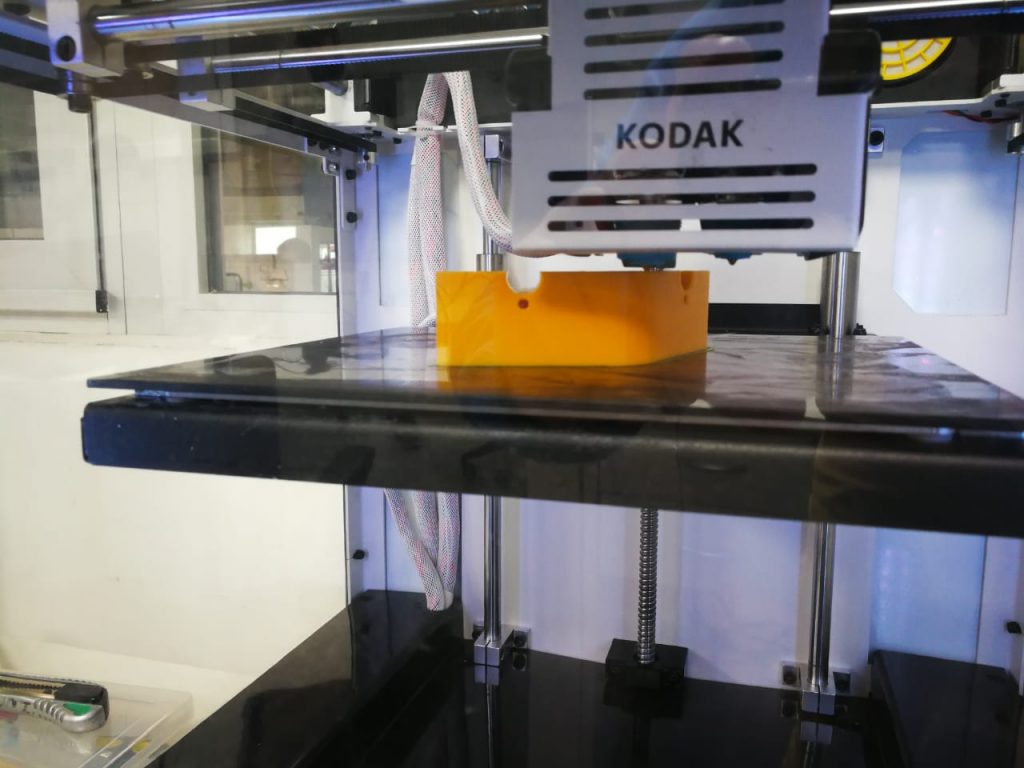

Nel caso di una dima di foratura manuale, King Agro è stato in grado di ottenere notevoli risparmi sui costi fino al 99,3% e un risparmio di tempo del 62,5%. Il pezzo, usato per posizionare i fori per una foratura altamente accurata e sicura, costa solo $ 5 per unità quando stampato da ABS, una differenza enorme rispetto al pezzo originale in metallo lavorato a CNC che costa $ 750 per unità. I tempi di consegna per la parte stampata in 3D sono stati ridotti da 96 ore per iterazione a sole 18 ore.

Altre parti convalidate da King Agro includevano un supporto per accelerometro (prototipato con PLA + e prodotto con ABS), un dispositivo per mantenere in posizione le parti in fibra di carbonio, un supporto laser per allineare le parti e un supporto per le parti per il processo di lavorazione CNC. In ogni caso, la società ha visto significativi risparmi di tempo e costi.

“Al giorno d’oggi, la tecnologia di stampa 3D consente agli ingegneri di King Agro di stampare facilmente con materiali avanzati per creare diversi tipi di maschere e dispositivi”, afferma KODAK. “Le curve di apprendimento, precedentemente complesse, oggi non richiedono più di poche ore per consentire a qualsiasi team di progettazione / ingegneria di stampare autonomamente parti in ABS, nylon o Flex che in precedenza erano molto difficili da produrre.”

Dopo aver visto il successo dell’adozione della stampa 3D per maschere e apparecchi, King Agro continuerà ad aumentare il suo utilizzo della tecnologia. I team di ingegneri dell’azienda agricola inizieranno anche a progettare parti specifiche per AM che non possono essere prodotte utilizzando i processi di produzione tradizionali.