Intervista con Phil Schultz Vicepresidente esecutivo Operations 3D Systems

Phil Schultz è Executive Vice President, Operations, 3D Systems. Phil ha trascorso 25 anni in HP diventando GM e VP del gruppo Imaging & Printing. Quindi ha avviato e creato il business della stampa di Foxconn da zero trasformandolo in un’unità di ricavo da $ 2 miliardi per la società. Ora dirige tutte le operazioni per i sistemi 3D dopo aver espanso le loro Quickparts e le attività on-demand in precedenza. È un leader chiave di 3D Systems che fa parte del raddrizzamento del sistema 3D e lo indirizza verso un futuro più efficiente orientato alla crescita. Lo abbiamo intervistato per saperne di più su richiesta, il futuro della produzione e le idee di Phil sul nostro settore.

Perché dovrei usare 3D Systems On Demand?

3D Systems ‘On Demand offre il più ampio portafoglio di servizi nel settore, inclusi produzione additiva e sottrattiva. Abbiamo inventato la stereolitografia (SLA) e facciamo largo uso di questa tecnologia e di molti altri, tra cui la sinterizzazione laser selettiva (SLS), la stampa metallica diretta (DMP), la stampa a colori (CJP), la fusione uretanica / sottovuoto, la lavorazione CNC, la lamiera, pressofusione, stampaggio a iniezione di stampi a basso volume e parti e modelli di microfusione. Oltre all’ampio portafoglio tecnologico, 3D Systems ha la più ampia applicazione ed esperienza nel settore. Questo ci consente di collaborare realmente con i nostri clienti per aiutarli a soddisfare le loro specifiche esigenze di business. Il nostro portafoglio completo accelera le attività e la produzione sia per i principianti che per i professionisti esperti.

Ci sono una serie di nuovi servizi di stampa 3D là fuori, come ti distingui?

3D Systems è l’unico fornitore di soluzioni end-to-end nel settore e anche uno degli unici giocatori con tecnologia sia metallica che plastica. Inoltre, la nostra profonda esperienza ci consente di collaborare con i nostri clienti per soddisfare le loro esigenze di business.

Abbiamo quattro offerte nel nostro portafoglio On Demand:

- Prototipazione rapida (ad esempio, QuickParts) – Questa è una posta in gioco per chiunque nel settore dei servizi on demand

- La prototipazione funzionale è la nostra offerta di servizi QuickParts con post-elaborazione e passaggi secondari aggiunti. Questo tende ad essere più di un servizio basato su progetti.

- Il nostro servizio di produzione a basso volume è disponibile per produrre centinaia o migliaia di parti al mese.

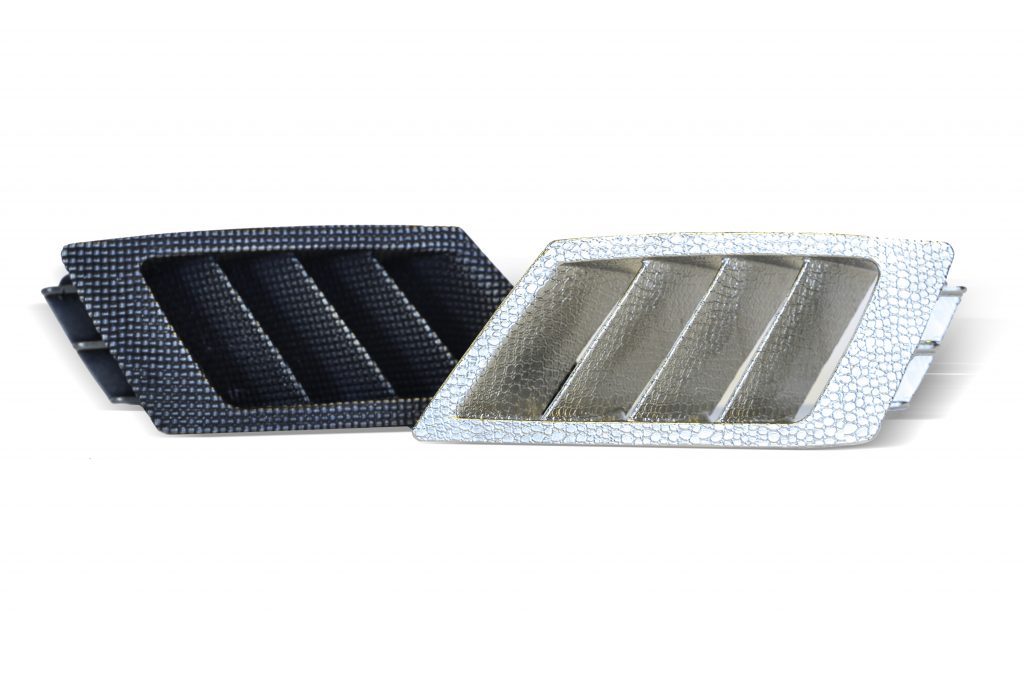

- Creiamo anche modelli di concept / aspetto del prodotto che includono la finitura per consegnare una parte rappresentativa di un prodotto finale a supporto delle campagne di marketing e dei test dei clienti.

Ti vedi a sviluppare più capacità rispetto alla semplice stampa 3D?

Lo facciamo già e per essere un vero fornitore di servizi, è necessario avere più della produzione additiva (AM). Tieni presente che AM non è la soluzione giusta per ogni sfida o situazione. E questo è un settore in cui l’ampiezza e la profondità delle nostre competenze vengono a carico dei nostri clienti. È importante aiutare i clienti a capire dove AM è appropriato rispetto ad altre tecnologie. Lo facciamo perché è essenziale per aiutare i clienti a soddisfare le loro sfide di business.

Cosa pensi che sia il futuro della prototipazione?

La prototipazione è fondamentale per lo sviluppo del prodotto, in particolare per accelerare l’apprendimento di qualcuno che sviluppa nuove offerte. Più si avvicina il prodotto finale all’inizio del ciclo di vita dello sviluppo del prodotto, meglio è. La prototipazione consente ai progettisti di eseguire cicli di lavoro più rapidi e ridurre gli investimenti in attrezzature.

Negli ultimi due anni, la produzione additiva e la prototipazione hanno “fatto il passo successivo”, se si vuole con materiali che possiedono proprietà avanzate che consentano un prototipo che rispecchia fedelmente il prodotto finale. Questi prototipi possono passare facilmente alla produzione.

La piattaforma di figura 4 di 3D Systems può portare un produttore dalla prototipazione alla produzione completa sulla stessa piattaforma. Questo non è possibile con altre tecnologie nel settore.

Cosa vedi accadendo al momento nella produzione di parti stampate in 3D?

La chiave per arrivare alla produzione finale è nei materiali. Stiamo vedendo nuovi materiali in-market le cui proprietà si stanno avvicinando sempre di più a quelle di utilizzo finale. Esistono essenzialmente due tipi di materiali: polimeri sinterizzati e foto reattivi. I materiali sinterizzati sono in grado di produrre parti durevoli di uso finale. Ad esempio, i materiali sinterizzati vengono utilizzati nell’industria aerospaziale, in particolare per le parti di cabina. L’adozione oggi è limitata, ma crediamo che questo prolifererà e diventerà anche più comune in altri settori. Quando si guarda allo stampaggio a iniezione in senso lato, questo è un mercato molto grande. Di conseguenza, non ci vorrà un’enorme porzione del mercato da adottare per avere un enorme impatto nel settore.

Essere una soluzione produttiva chiavi in mano il tuo futuro?

3D Systems è già un produttore chiavi in mano nel mondo della stampa 3D in metallo. Lo facciamo già in ambito sanitario, ad esempio. Alcuni clienti preferirebbero collaborare con noi su base pezzi / parti. I nostri clienti e l’evoluzione del mercato ci porteranno dove dobbiamo andare in questo spazio. Oggi forniamo già una soluzione di produzione chiavi in mano a basso volume con On Demand, ma non l’abbiamo definita formalmente una soluzione chiavi in mano. La cosa più importante per 3D Systems è fare ciò che i nostri clienti hanno bisogno che noi facciamo per risolvere le loro sfide di business in modi unici. Ecco dove forniamo valore.

Che cosa dovrebbero sapere le aziende prima di provare a ottenere parti realizzate con la stampa 3D?

È importante capire che la stampa 3D non sostituisce lo stampaggio a iniezione. Se un cliente ha un’applicazione di alto valore per lo stampaggio a iniezione, dovrebbe stare con esso. Uno dei motivi più validi per passare alla produzione additiva è che la tecnologia si occupa della complessità meglio della produzione tradizionale. L’additivo è enorme nel produrre parti complesse. Ma ciò richiede anche che gli ingegneri meccanici trasformino il modo in cui pensano alla progettazione delle parti. Tutto ciò che è stato insegnato negli ultimi 30 anni è arretrato rispetto a ciò che rende il lavoro di progettazione additivo. Ci sono diversi vincoli, tuttavia, apre drammaticamente lo spazio del design. L’altra cosa a cui prestare attenzione è scegliere il materiale giusto con le proprietà giuste per l’applicazione. Le proprietà del materiale di corrispondenza per ogni proprietà di un termoplastico sono impegnative. Fortunatamente, non è necessario abbinare tutte le proprietà per tutte le applicazioni con additivo per ottenere una parte duratura e di uso finale. Con l’additivo, i produttori possono ridurre i costi, semplificare la catena di approvvigionamento e semplificare l’assemblaggio grazie alla riduzione del numero di parti.

Che consiglio daresti alle aziende che desiderano industrializzare la stampa 3D per la produzione?

Credo che ciò che è stato appena affrontato sia molto importante: capire l’applicazione, come progettare l’additivo e selezionare il materiale più appropriato per l’applicazione. Altri punti da considerare includono:

- Inizia con la prototipazione per comprendere appieno come la stampa 3D si inserisce nella tua catena di fornitura.

- Sappi che con l’additivo, non esiste una cosa come per la lavorazione delle parti.

- Comprendi che la parte non è definitiva quando viene eseguita la stampa. Per un produttore è importante comprendere tutti i requisiti di post-elaborazione, compresi i requisiti di manodopera, prima di passare all’additivo. E anche sapere che alcuni sistemi di post-elaborazione non sono facili come altri. Una delle cose di cui sono particolarmente orgoglioso con la Figura 4 è che ha un sistema di post-elaborazione molto semplice.

L’automazione nella depolverazione / post-elaborazione sarà uno sviluppo chiave per la tua azienda?

Assolutamente. La post-elaborazione è un’area di sviluppo chiave per l’intero settore della stampa 3D, in particolare quando industrializziamo AM. Sostenere la rimozione, la cura, il lavaggio: queste sono tutte aree importanti da sviluppare. Oggi vediamo molte piccole aziende che investono in questo settore.

Per i sistemi 3D, siamo in ultima analisi preoccupati di consentire ai nostri clienti di creare parti; quindi, dobbiamo pensare all’intera catena del valore. Parliamo del potere della produzione additiva per ridurre il costo totale di gestione (TCO). Il TCO include l’intera catena del valore che comporta manodopera e post-elaborazione. E più siamo in grado di automatizzare questo processo, meglio è per i nostri clienti.

La qualità della superficie è sempre stata uno spauracchio della stampa 3D, che misure stai facendo per migliorarlo?

Abbiamo progettato la piattaforma di figura 4 per offrire la migliore qualità superficiale del settore. La Figura 4 consente al progettista di costruire texturing di superficie e ha anche il miglior controllo termico nell’industria. Questo è anche alla pari con l’accuratezza dimensionale. La piattaforma Figure 4 offre precisione e ripetibilità delle parti, con ripetibilità Six Sigma (Cpk> 2) su tutti i materiali. La combinazione di velocità e accuratezza integrata da un processo di polimerizzazione UV basato sulla luce che impiega minuti contro ore con processi di polimerizzazione basati sul calore, consente di ottenere il throughput di produzione additivo più veloce al mondo e time-to-part. Ulteriori prove possono essere viste anche con il nostro ProX SLS 6100 e con le nostre tecnologie di stampa Multijet. Siamo stati in grado di ottenere una finitura superficiale eccellente con la cera che ci ha permesso di penetrare nel mercato della gioielleria.

Anche la resistenza delle parti stampate in 3D è stata un limite. Ci sono sviluppi recenti lì?

Per affrontare questo, credo che dobbiamo concentrarci sui materiali e guardare i materiali reattivi e sinterizzati.

Con la sinterizzazione, non stiamo cambiando la chimica dei materiali mentre curiamo e lavoriamo. In questo caso, la forza dei materiali è una funzione dei materiali stessi. Se si guarda al ProX SLS 6100 di 3D Systems , abbiamo fatto progressi significativi con il controllo termico del sistema. Con i polimeri foto reattivi, i termoindurenti si comportano più come i termoplastici. Abbiamo una nuova chimica in fase di sviluppo che, una volta rilasciata, ci consentirà di creare nuovi set di proprietà mai visti prima. Questo è uno dei motivi per cui siamo così entusiasti dell’industrializzazione della produzione additiva – con nuovi materiali e proprietà migliorate, ciò che è realizzabile è assolutamente rivoluzionario.

Quali sono stati alcuni sviluppi chiave in SLS (fusione del letto di polvere, fusione laser a letto in polvere, sinterizzazione laser selettiva)?

Credo che i tre principali sviluppi siano il controllo termico, la velocità e la temperatura.

- La sfida con il controllo termico è un’ampia variazione di temperatura attraverso la coda di stampa. Temperature più elevate portano a maggiori sfide con non solo la creazione di parti ma anche la coerenza delle parti. 3D Systems ha impiegato un bel po ‘di tempo per ridurre le variazioni di temperatura (da 10 ° C a 3 ° C).

- Passando a sistemi multi-laser con avanzate tecniche di gestione della potenza e affettamento, la velocità di lavorazione delle parti sta migliorando notevolmente.

- La temperatura è la terza area chiave di sviluppo. La maggior parte della stampa SLS viene eseguita con nylon e polipropilene . Quando si esaminano le applicazioni per l’industria aerospaziale e automobilistica, è necessaria una plastica a temperature più elevate. Di conseguenza, è necessario creare stampanti 3D in grado di gestire questi materiali a temperatura più elevata.

Come vedi il futuro di SLS?

C’è un’enorme opportunità con questa tecnologia. SLS è una tecnologia perfetta per la produzione di componenti per l’industria automobilistica e aerospaziale, grazie alla sua capacità di processare materiali di uso reale non modificati dalle reazioni, ma solo dal processo di sinterizzazione. Ci sono opportunità significative per la continua innovazione in SLS a causa delle applicazioni. Anche i dispositivi medici, come l’ortopedia, rappresentano una grande opportunità per SLS. Dal punto di vista di 3D Systems, questa tecnologia rappresenterà una parte fondamentale del nostro portafoglio per molto tempo poiché acquisisce segmenti difficili da trattare con altre tecnologie.

Dal lato dei polimeri cosa vedi come progressi nascenti?

Credo che il più grande cambiamento che vedremo sia la consegna di materiali termoindurenti che si comportano più vicino ai termoplastici. Avremo materiali resistenti che non sono fragili, gestiscono alte temperature e producono parti durevoli che hanno una lunga durata. Il prossimo passo chiave sarà spostare i polimeri oltre la prototipazione in più applicazioni di tipo produttivo.