RICERCATORI BRITANNICI CREANO DISPOSITIVI ELETTROSPRAY E ELETTROSPINNING A BASSO COSTO UTILIZZANDO LA STAMPA 3D FDM

I ricercatori dell’Università di Edimburgo hanno utilizzato la stampa 3D FDM per fabbricare un dispositivo elettrospray / elettrospinning a basso costo destinato ad applicazioni biomediche.

Pur sfruttando tecniche diverse, sia i metodi di elettrospray che quelli di elettrospinning utilizzano una tecnologia analoga per la produzione di nanostrutture. L’elettrospinning consente la produzione di fibre di policaprolattone con diametri nell’ordine di alcune centinaia di nanometri. La ionizzazione elettrospray (ESI) invece viene utilizzata per preparare nanosfere e nanoparticelle. Tuttavia, una tipica installazione di elettrospinning in laboratorio può essere in grado di funzionare sia in modalità elettrospray che in modalità elettrospinning.

Parte della School of Engineering, Institute for Materials and Processes dell’Università di Edimburgo, i ricercatori hanno identificato che la configurazione commerciale dei metodi di elettrospray e electrospinning può costare tra $ 17.000 – $ 300.000 USD, nonostante sia abbastanza semplice da stabilire. Come tale, molti ricercatori hanno fatto ricorso a soluzioni non sicure e fatte in casa. Come potenziale risposta, i ricercatori hanno sviluppato e condiviso un processo di stampa 3D FDM che consente la realizzazione di una configurazione elettrospray / elettrospinning modulare e sicura.

Cosa sono le tecniche di elettrospinning ed electrospray?

Un metodo di produzione di fibre, l’elettrospinning utilizza la forza elettrica per disegnare fili caricati di nano / microfibre di polimero. È un metodo ampiamente utilizzato per applicazioni farmaceutiche, medicinali o biologiche come impalcature per l’ingegneria dei tessuti o la creazione di medicazioni per ferite nanofibrose. Spiegando ulteriormente, i ricercatori che “è anche ampiamente usato nella diagnosi medica e nella consegna di farmaci in quanto possono immobilizzare l’elemento di riconoscimento o l’ingrediente farmaceutico attivo a causa dell’ampia superficie e della porosità”.

La tecnica a elettrospray, nota anche come ESI, consente la produzione di ioni, che sono atomi o molecole con una carica elettrica netta. Per raggiungere questo obiettivo, la tecnica sfrutta un elettrospray per applicare un’alta tensione a un liquido per creare un aerosol. Un elettrospray stesso è un apparato che impiega elettricità per disperdere un liquido. Le nanoparticelle elettrospray vengono spesso utilizzate per applicazioni farmaceutiche, biologiche o medicinali. Ad esempio, l’elettrospray può essere utilizzato per fabbricare nanoparticelle caricate con farmaci per l’erogazione di farmaci con nanoparticelle o caricate con fattori di crescita cellulare per l’ingegneria dei tessuti.

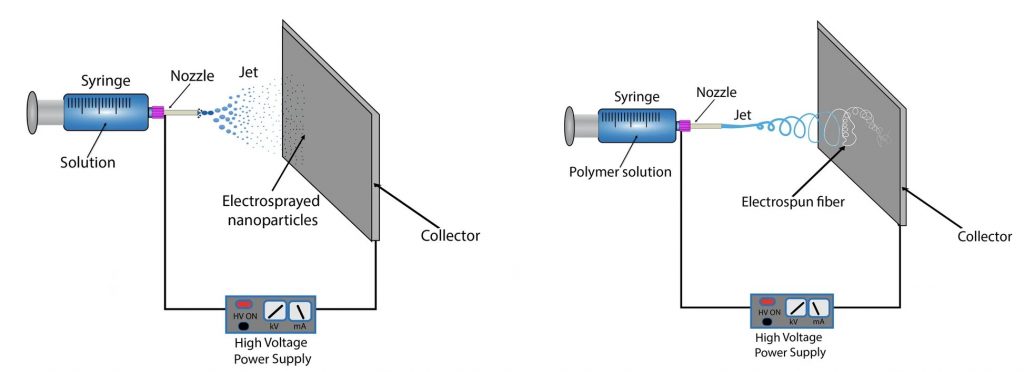

Entrambi i metodi utilizzano meccanismi elettroidrodinamici per fabbricare nano / microparticelle e nano / microfibre. Come tale, è possibile effettuare una configurazione combinata che consenta l’uso di entrambe le tecniche, con ciascuna modalità a seconda della viscosità e della conduttività elettrica della soluzione. Come descritto dai ricercatori nel loro studio, una configurazione generale consisterebbe in “(i) una siringa, che è posizionata all’interno di una pompa a siringa per un flusso continuo di soluzione; (ii) un ugello metallico; (iii) un alimentatore ad alta tensione (che è collegato all’ugello); (iv) e un collettore (che è conduttivo per attrarre le nanoparticelle / nanofibre cariche, ed è posizionato di fronte all’elettrodo ad alta tensione). “

Sia per elettrospinning che per elettrospray, il liquido che viene espulso dall’ugello forma una geometria del cono specifica, chiamata cono di Taylor. Nella modalità elettrospray, le gocce molto cariche vengono espulse dal cono di Taylor e, per evaporazione del solvente, possono essere raccolte nanoparticelle solide. In modalità elettrospinning, le fibre continue vengono emesse dal cono di Taylor e le nanofibre si solidificano dopo l’evaporazione completa del solvente.

Tuttavia, i ricercatori spiegano che le configurazioni commerciali di elettrospinning e tecniche di elettrospraying sono costose nonostante siano facili da creare, e come molti ricercatori in tutto il mondo stanno invece utilizzando configurazioni sperimentali costruite in casa, dove gli utenti possono essere esposti a scosse elettriche dall’alto componenti di tensione.

In risposta, i ricercatori hanno identificato la stampa 3D FDM come una soluzione adatta ed economica per fabbricare un impianto elettrospray / electrospinning con affidabilità e riproducibilità dei risultati simili a quelle commerciali. Nel loro documento di ricerca, descrivono completamente la creazione dell’installazione, fornendo anche i file e i parametri necessari per stampare gratuitamente il loro dispositivo. Progettato per essere modulare, le sue parti possono essere sostituite facilmente e il design offre anche una configurazione sicura, garantendo che gli utenti non siano esposti alle parti ad alta tensione.

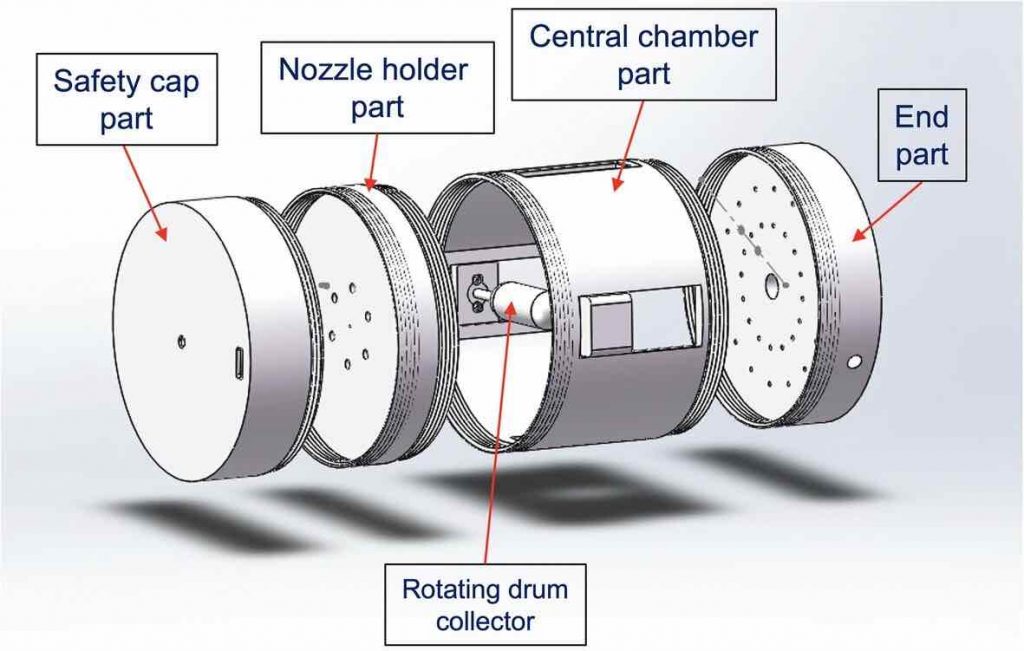

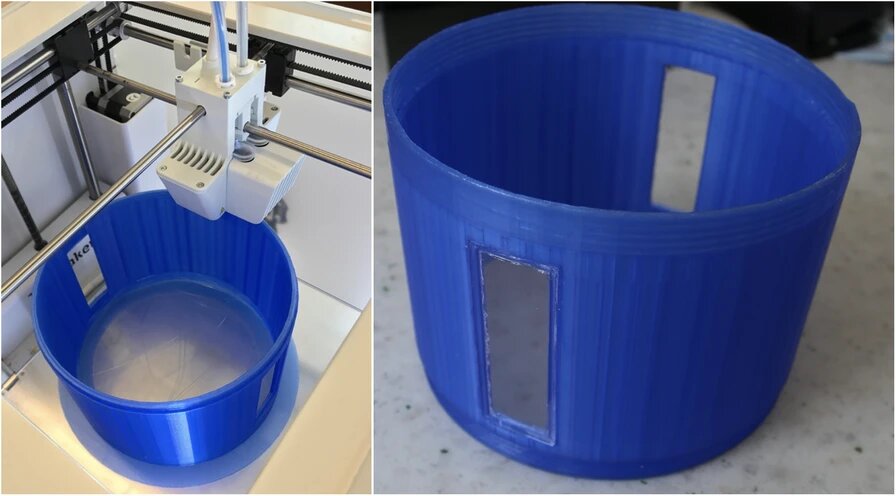

PLA, PVA e un filamento di elastomero termoplastico sono stati utilizzati per stampare in 3D i dispositivi su un sistema Ultimaker 3 FDM, i costi dei materiali sono stati di $ 100 USD. I componenti stampati in 3D sono costituiti da un portaugello, un cappuccio di sicurezza, parti della camera centrale e la parte terminale con canali del gas interni.

Complessivamente, la configurazione elettrospray / electrospinning è stata stampata in 3D in 6 giorni. Una volta completato, i ricercatori hanno testato con successo il dispositivo in entrambe le modalità elettrospray ed elettrospinning, tuttavia raccomandano di utilizzare ABS, PEEK o materiali ceramici per la stampa 3D della parte centrale della camera al fine di aumentare la resistività chimica.

Pertanto, gli autori dell’articolo hanno concluso che “la stampa 3D offre un modo economico per produrre una configurazione sperimentale sicura e affidabile simile a quella commerciale. Questo documento ha presentato un metodo per la stampa 3D di una configurazione modulare elettrospray / electrospinning utilizzando una stampante 3D FDM economica […] La configurazione è stata testata con successo in entrambe le modalità electrospray ed electrospinning. ”

Vari ricercatori hanno recentemente prodotto studi che esaminano diversi modi per sfruttare la stampa 3D al fine di rendere più accessibili alcuni dispositivi medici.

Ad esempio, all’inizio di quest’anno i ricercatori dell’Università di Granada , in Spagna e dell’Università di Glasgow , in Scozia, hanno utilizzato la stampa 3D per consentire la diagnosi di infezioni parassitarie tramite smartphone . Questa diagnosi può essere raggiunta sul telefono cellulare utilizzando un accessorio di plastica stampato in 3D, che si collega alla fotocamera dello smartphone e fornisce illuminazione controllata e posizionamento fisso del campione.

Sviluppando un metodo accessibile e conveniente per diagnosticare queste malattie, i ricercatori sperano che possa essere utilizzato in aree remote dei paesi in via di sviluppo che hanno un accesso limitato alle risorse per tali strumenti.

La stampa 3D è stata inoltre sfruttata per creare un microscopio standalone ad alta risoluzione per microscopia olografica digitale (DHM). Cercando di creare un microscopio portatile, potente ed economico, i ricercatori statunitensi hanno stampato in 3D il dispositivo per consentire la diagnosi di malattie come la malaria, la malattia da anemia falciforme, il diabete e altri.

La semplicità e il basso costo di costruzione dello strumento, realizzato interamente con parti stampate in 3D e componenti ottici comunemente trovati, potrebbero “aumentare l’accesso ai test diagnostici medici a basso costo”, secondo il leader del team di ricerca Bahram Javidi dell’Università del Connecticut , che afferma “sarebbe particolarmente utile nello sviluppo di parti del mondo in cui vi è un accesso limitato all’assistenza sanitaria e poche strutture diagnostiche ad alta tecnologia”.

Il documento di ricerca ” Installazione di elettrospray / elettrospinning modulari stampati in 3D FDM a basso costo per applicazioni biomediche ” è pubblicato in 3D Printing in Medicine . È scritto da Jing Huang, Vasileios Koutsos e Norbert Radacsi.