Gli effetti della lavorazione meccanica sulla finitura chimica di parti in titanio EBM

Gli scienziati belgi hanno intrapreso uno studio unico nel valutare le parti AM, rilasciando i loro risultati in ” Influenza della lavorazione convenzionale sulla finitura chimica delle parti di fusione del fascio di elettroni Ti6A14V “. Riconoscendo gli impatti positivi che la produzione additiva ha avuto in una vasta gamma di settori – dalla medicina all’aerospaziale, all’edilizia e molto altro – gli autori sottolineano che c’è ancora molto da imparare mentre le sfide continuano a presentarsi di fronte all’innovazione continua.

In questo studio, la stampa in lega di titanio (Ti6Al4V) con fusione a fascio di elettroni (EBM) è al centro, insieme alle sfide nella produzione, principalmente affrontando la rugosità che riduce la necessaria resistenza alla fatica. Tali difetti possono essere comuni e possono scoraggiare gli utenti dall’estendersi all’uso di nuove tecnologie.

Spesso è richiesta la finitura per garantire prestazioni ottimali, con numerosi processi disponibili per affinare ulteriormente la superficie:

Pallinatura

Tribofinishing

Finitura vibrante

Lavorazione convenzionale

Lucidatura laser

Rettifica adattiva della forma

Trattamenti elettrochimici come attacco chimico, lucidatura elettrochimica e lucidatura elettrolitica al plasma

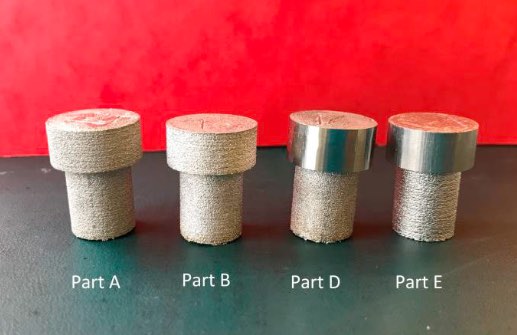

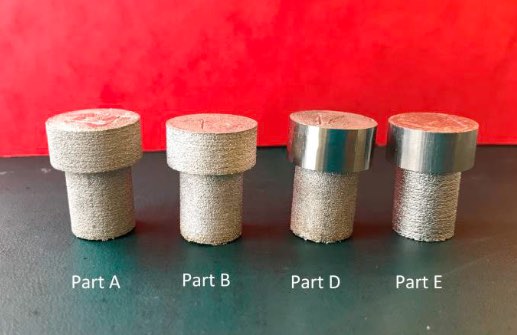

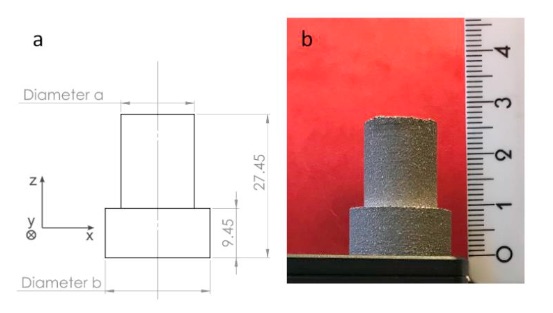

I campioni sono stati stampati e quindi valutati, poiché i ricercatori hanno confrontato la rugosità delle parti EBM Ti6Al4V che sono state finite chimicamente prima e dopo la lavorazione robotizzata. Per la stampa è stata utilizzata una macchina Arcam A2 e sono state valutate le superfici di parti e anime, utilizzando misure di cilindricità e rugosità.

Nella sperimentazione e nel confronto degli effetti della lavorazione convenzionale sulla finitura chimica, i ricercatori hanno impiegato quattro fasi:

Analisi preliminare

Prima incisione chimica

Fresatura robotizzata

Seconda incisione chimica

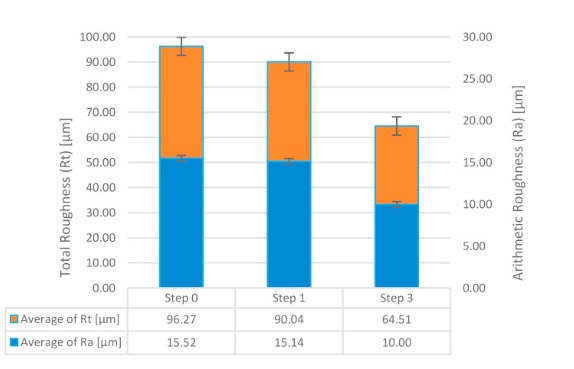

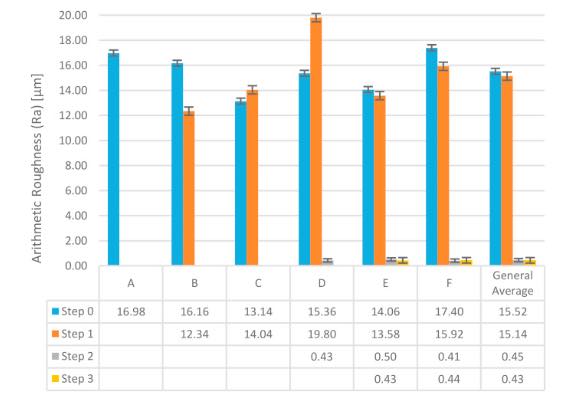

La rugosità aritmetica è stata minimamente influenzata dalla prima incisione chimica, con una diminuzione del 2,5 percento.

“La rugosità diminuisce drasticamente dopo la fresatura robotizzata e raggiunge risultati <0,5 μm per alcune parti (riduzione del 97%)”, hanno affermato gli autori. “Quest’ultimo risultato di rugosità consente di prevedere un’applicazione impegnativa del cilindro della parte trattata secondo la raccomandazione di Ra <1,6 μm per la superficie di contatto.”

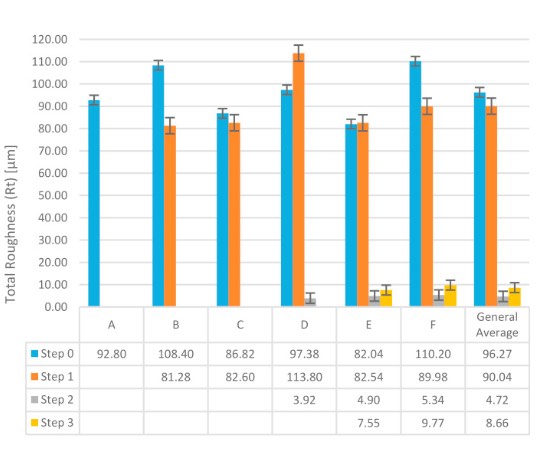

In definitiva, le conclusioni sulla misurazione della rugosità totale erano le stesse dell’AR nell’incisione chimica iniziale, con una diminuzione del 6,5% e del 95% per la fresatura robotizzata:

“Queste misurazioni sono state fatte solo su due parti. Pertanto, sarebbe interessante proseguire l’analisi e realizzare un’incisione chimica con più parti precedentemente fresate roboticamente per valutare questa influenza dell’attacco chimico sulla fresatura robotica in termini di Rt ”, hanno affermato i ricercatori.

“Anche se le parti provenivano dalla stessa regione della piastra dell’edificio, la cilindricità delle parti grezze era eterogenea (σ = 0,027 mm per una cilindricità media di 0,062 mm). La prima incisione chimica non ha modificato questi risultati. Tuttavia, la fresatura robotizzata ha degradato la cilindricità del pezzo del 300% a causa del processo stesso. L’attacco chimico non degrada la cilindricità mentre la fresatura robotizzata lo fa ”, hanno concluso i ricercatori.

“Questo processo è molto promettente poiché consente di trattare la parte indipendentemente dalla sua geometria e senza indurre sollecitazioni sulla superficie della parte. Tuttavia, non è stato possibile raggiungere una rugosità aritmetica come dopo la fresatura robotizzata. Inoltre, dopo aver applicato un’incisione chimica sul materiale del nucleo della parte, Rt è aumentato e la superficie lucida è diventata opaca. Saranno necessarie ulteriori analisi per valutare se questa modifica dell’aspetto è collegata a un cambiamento metallurgico del materiale della superficie della parte. “