Ricercatori studiano gli effetti della forma della lama e della distribuzione della granulometria nella stampa SLS

La stampa 3D SLS è un processo affascinante da osservare, poiché un laser lega il materiale insieme per costruire un oggetto, una parte o un prototipo. La sinterizzazione laser selettiva è in uso sin dagli anni ’80, uno dei principali tipi di stampa 3D creata dai pionieri della tecnologia, insieme a SLA e FDM. Utile per gli utenti grazie alla sua capacità di creare parti complesse altamente funzionali, SLS ha fatto passi da gigante come processo di produzione additiva.

Ora, i ricercatori tedeschi stanno espandendo i metodi SLS studiando gli effetti della forma delle pale e della distribuzione delle dimensioni dei grani, con i loro risultati pubblicati nel documento ” Influenza della deposizione delle polveri sul letto di polvere e sulle proprietà dei campioni “. il potenziale di velocità nella produzione è uno dei motivi principali per cui le aziende di solito iniziano a esplorare la stampa 3D e la produzione additiva. La post-elaborazione è una considerazione anche per la maggior parte degli sforzi, con la maggior parte di noi preferendo fare il meno possibile. I ricercatori hanno preso in considerazione tre diverse forme delle pale nel loro studio, destinate all’uso con polvere PA12 e tre granulometrie.

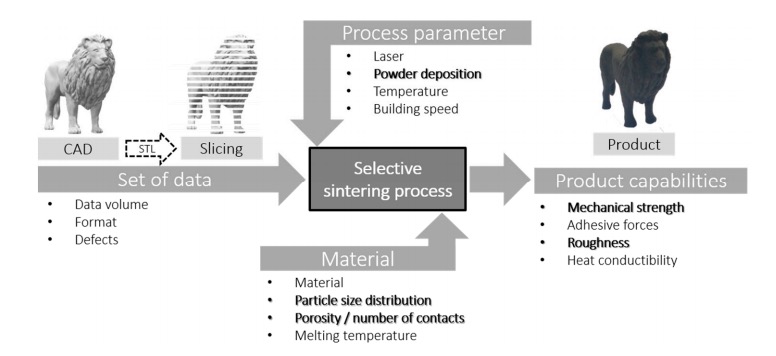

Mentre i ricercatori hanno esplorato il raro studio della geometria della lama, hanno sperimentato le lame piatte e quelle che erano affilate e quelle che erano rotonde. Le parti sono state testate per quanto riguarda la resistenza a trazione, il modulo di Young, la deformazione alla frattura. Il team ha anche sottolineato che la qualità dei componenti è influenzata da fattori quali:

Umidità e temperatura

Temperatura

Flusso di gas

Selezione del materiale

Stato e proprietà della polvere

Spessore dello strato

Orientamento del componente

Set di dati di qualità

Il team di ricerca ha esaminato attentamente i problemi relativi allo stato delle polveri, in quanto possono essere di vitale importanza per la qualità di una parte, osservando che l’uso di polveri riciclate può avere un effetto dannoso, portando a rugosità nota come “buccia d’arancia”. Se la polvere è esposta all’umidità, può essere compresa. Hanno anche dichiarato quanto segue sulla dimensione:

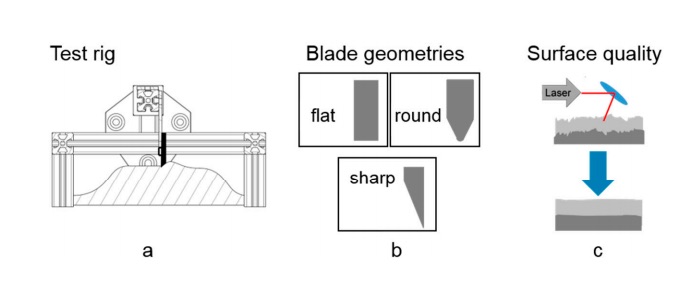

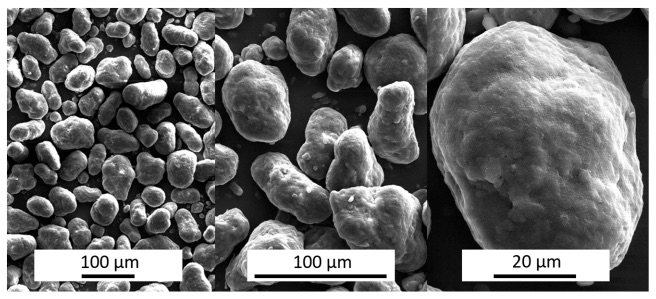

“È stato osservato in esperimenti con diverse granulometrie, che i grani grossolani (200 μm) hanno una scorrevolezza migliore rispetto alle polveri a grana fine (63 μm). A causa della maggiore coesione tra le particelle, rispetto alle loro forze gravitazionali, le polveri fini sono state mescolate con additivi per aumentarne la fluidità. Inoltre, la densità di imballaggio normalizzata è stata aumentata al 40,6% rispetto al 26,6%. “

Durante la valutazione della polvere originale PA12 per la loro ricerca, il team ha utilizzato un setaccio d’aria che lo separava sia in PA12 Grossa sia in PA12 Fine. Il kit Sintratec è stato utilizzato per SLS, con la polvere riscaldata a 171 ◦C. La lama si muove lungo il letto di polvere, l’eccesso viene rimosso e quindi il laser esegue la scansione della superficie. Tutti i provini sono stati fabbricati con una lama piatta e PA Original.

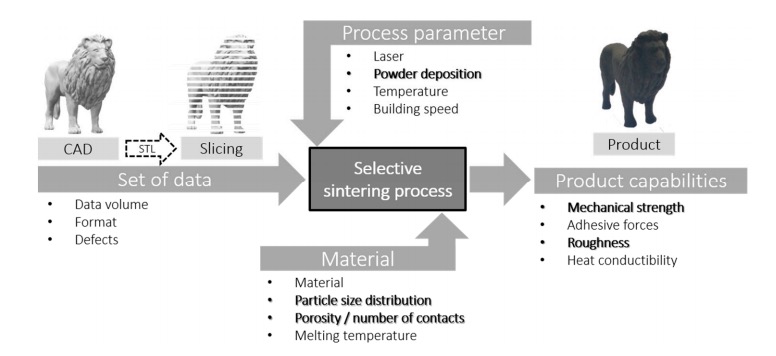

“Inoltre, l’influenza della forma della sezione trasversale delle pale è stata studiata utilizzando il kit Sintratec e un banco di prova personalizzato”, hanno affermato i ricercatori. “Pertanto, sono state utilizzate tre diverse geometrie mentre la lama originale ha un fondo piatto e le altre sono state modificate rispetto alla loro geometria dei bordi.”

Il successo con la lama piatta è attribuito a una maggiore compressione nel letto di polvere. I ricercatori sottolineano inoltre che una lama arrotondata o affilata ridurrà la qualità, aumentando la ruvidità.

“L’influenza della composizione della polvere e della geometria della pala sulla rugosità media della superficie misurata da LSM è identica a quella della rugosità aritmetica”, hanno affermato i ricercatori. “A ca. 170 μm, letti in polvere di particelle fini e grossolane hanno valori inferiori rispetto alla polvere originale a 180 μm. Per quanto riguarda la lama piatta, una bassa rugosità del letto in polvere di ca. 162 μm è stato raggiunto rispetto alla forma rotonda e affilata della lama di ca. 180 μm.

“Non è stato possibile osservare una differenza significativa tra la direzione di applicazione della polvere e quella perpendicolare. Rispetto al metodo di misurazione con l’LSM, i valori di rugosità ottenuti dai dati XMT sono considerevolmente diversi (Ra ≈ +3 μm e Rz ≈ -20 μm) (Figura 11a-d), che può essere attribuito non solo al metodo ma anche alla dimensione del campione più piccola che si traduce in valori più bassi lungo la sezione delle misure per la rugosità superficiale media. “

Immagini al microscopio elettronico a scansione (SEM) di PA 12 Polvere originale con ingrandimento 200, 500 e 2000 volte.

È stata riscontrata una piccola differenza nel confrontare la polvere fine e grossolana e l’influenza più evidente sulle proprietà meccaniche dei campioni è stata la costruzione e la direzione di deposizione della polvere.

“Ulteriori geometrie, i loro limiti e la loro influenza sulla compattazione del letto di polvere devono essere esplorati”, hanno concluso i ricercatori. “Insieme a ciò, possono essere sviluppate tecniche di caratterizzazione della fluidità adeguate al fine di prevedere la dispersibilità in un sistema di fusione a letto in polvere. Il test di taglio potrebbe essere un metodo adatto poiché esistono già dispositivi stabiliti che forniscono una buona riproducibilità.

“Quando è nota la reale tensione di taglio tra lama e letto di polvere, configurazioni e procedure adattate potrebbero portare a risultati migliori per il confronto di polveri diverse. Inoltre, i sistemi SLS a basso costo stanno diventando sempre più popolari per l’uso personale. Oltre alla ricerca sulle macchine industriali, è necessario porre l’accento su miglioramenti fattibili in questo settore al fine di migliorare questi processi a fini privati e, quindi, renderli più accessibili. “