Gli investigatori esplorano l’impatto dei parametri di processo FFF sulle parti stampate in 3D

Gli scienziati turchi continuano nello studio in corso della scienza dei materiali, rilasciando i risultati della loro recente ricerca in ” Indagine sulle varianti di produzione che influenzano la forza dei prodotti stampati in 3D. ‘Poiché innumerevoli studi hanno riflesso i motivi per cui gli utenti affrontano così tante sfide con materiali e parti, ogni tanto le variazioni dei produttori nei prodotti sono menzionate a parte. In questo studio, i ricercatori esplorano come le stampe sono influenzate dalle caratteristiche dei materiali, nonché dalle impostazioni di software e hardware, sperando di migliorare le future attività di fabbricazione da parte di utenti e produttori.

I vantaggi della stampa 3D-maggiore convenienza, la velocità nella produzione, riduzione degli sprechi di materiale, e la latitudine in progettazione sono attraenti per gli utenti che lavorano in una vasta gamma di applicazioni, dal settore automobilistico a aerospaziali , la costruzione , medico , e innumerevoli altri. Ad esempio, i ricercatori hanno realizzato il motore aeronautico LEAP di CFM International , caratterizzato da un ugello stampato in 3D.

“Questa parte era composta da 20 parti diverse”, hanno dichiarato gli autori. “Grazie alla produzione additiva, ora è prodotto in un unico pezzo. Nell’industria aeronautica, i materiali sono fabbricati con tecniche altamente ingegnerizzate, quindi questi materiali sono generalmente costosi. Ad esempio, in un motore LEAP, ci sono diciannove ugelli. “

“Grazie a AM, è possibile produrre parti più leggere con costi inferiori e tempi operativi inferiori. Pertanto, tramite la produzione additiva, è possibile fornire un rapporto costo-efficacia nella produzione “.

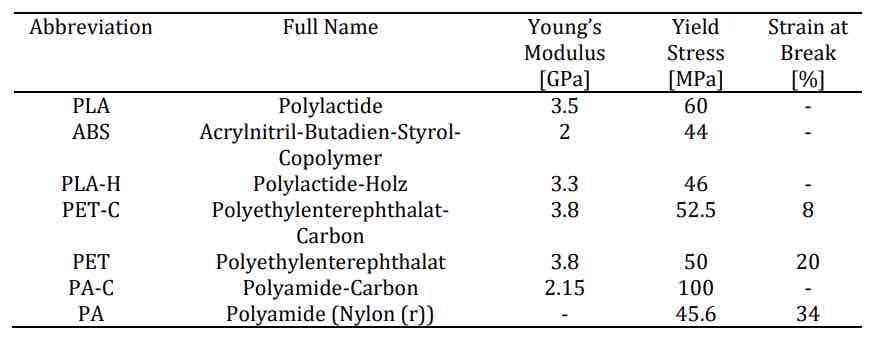

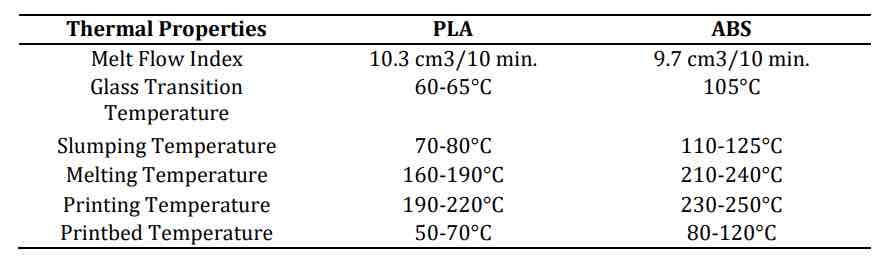

La stampa 3D è ora presente in officine, uffici e abitazioni locali, consentendo agli utenti di fabbricare parti e prototipi su scala ridotta, con molte persone che godono della libertà innovativa offerta dalla tecnologia open source. I materiali termoplastici come l’acrilonitrile-butadiene-stirene (ABS) e l’acido polilattico (PLA) sono ancora estremamente popolari tra gli utenti della stampa 3D FDM.

Affermando che i dispositivi stampati in 3D hanno ancora una “resistenza inferiore” rispetto a quelli fabbricati tramite lo stampaggio a iniezione, i ricercatori studiano in che modo le proprietà meccaniche incidono negativamente sulle parti e come tali problemi possono essere migliorati. Poiché il filamento svolge un ruolo critico, i ricercatori esaminano l’uso dei polimeri, e in particolare i benefici del PLA, con meno contrazione e a bassa temperatura di fusione.

I tipi di stampante determinano le temperature ottimali degli ugelli, nonché la resistenza alla trazione risultante. Ricerche precedenti hanno prodotto dati che dimostrano che, con l’aumentare della temperatura, si ottiene una migliore adesione negli strati. Negli esperimenti con il PLA, altri ricercatori hanno testato le proprietà meccaniche del PLA a temperature di estrusione di 200 ° C e 220 ° C con una sollecitazione di trazione finale più elevata, una tensione di snervamento e un modulo elastico trovati a 220 ° C.

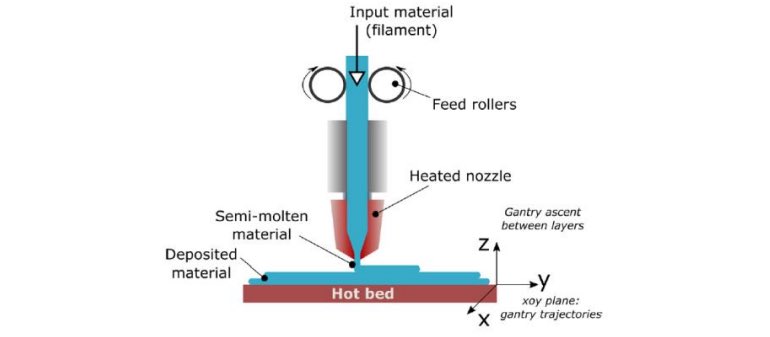

“Fornendo l’adeguato comportamento termico del sistema, la coesione tra gli strati può essere migliorata”, hanno affermato gli autori. “Pertanto, il materiale appena estruso è in grado di combinarsi chimicamente con il materiale già depositato.”

“D’altra parte, quando viene analizzata la relazione tra la temperatura di fusione e l’accuratezza dimensionale, bassa temperatura significa errore dimensionale minimo.”

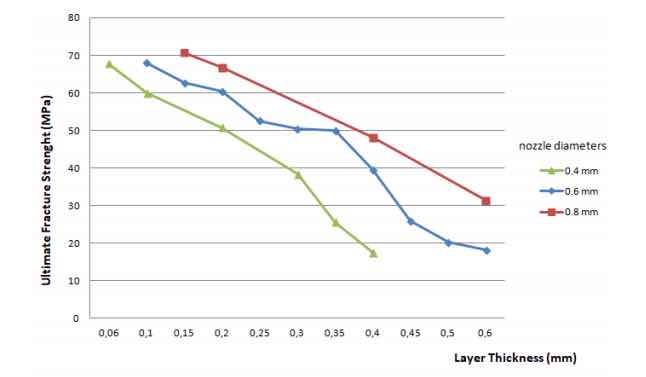

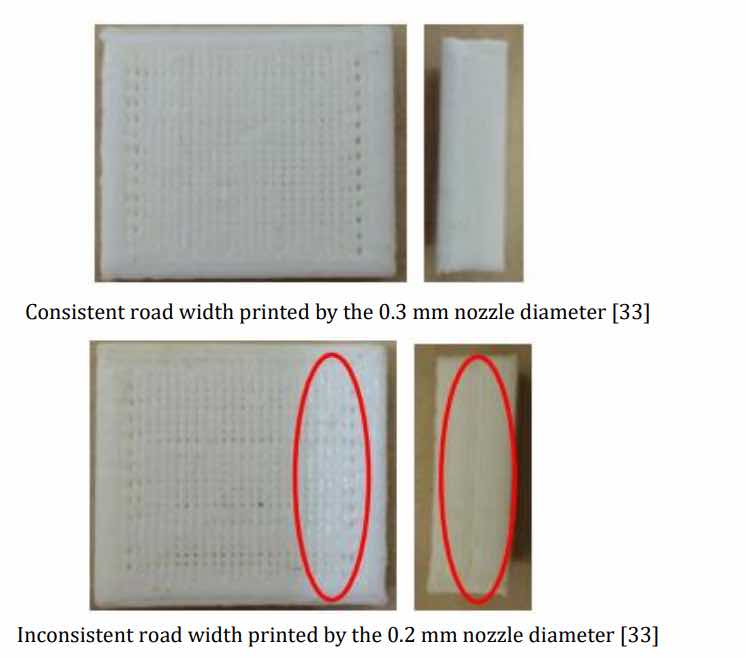

La velocità nella stampa 3D influisce su altre caratteristiche critiche come la qualità della superficie e la trama, mentre gli aumenti del diametro dell’ugello consentono una maggiore velocità nella stampa, nonché la resistenza nelle parti. Ugelli più grandi consentivano anche “uno spessore dello strato maggiore”.

In termini di angoli raster, i ricercatori hanno scoperto la massima resistenza a trazione o compressione da raggiungere a 0 °. A causa della forza applicata, i filamenti sono diventati paralleli, con motivi di stampa che hanno influenzato anche il materiale in termini di utilizzo.

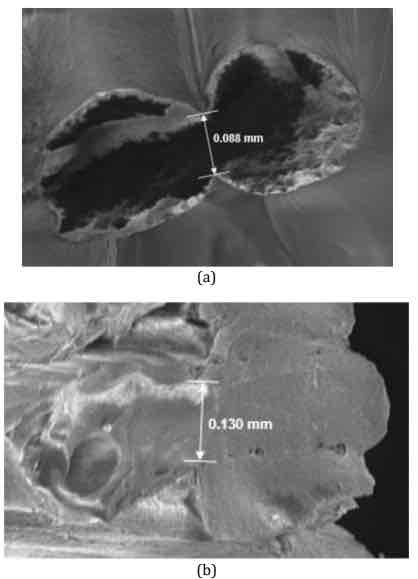

“Le intercapedini d’aria e i tamponamenti determinano la dimensione della zona di contatto tra le strade e gli strati del filamento, quindi influenzano la resistenza del legame e le proprietà meccaniche del pezzo. Il diametro dell’ugello è determinante nello spessore minimo dello strato “, hanno concluso i ricercatori.

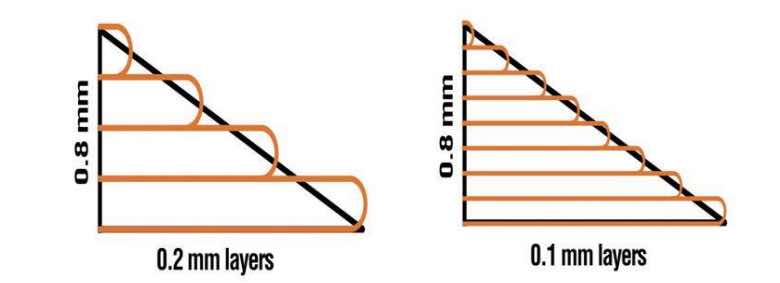

“Lo spessore ridotto degli strati garantisce una migliore adesione tra gli strati e fornisce l’elevata resistenza finale e i valori di stress di snervamento. Inoltre, lo spessore dello strato è direttamente correlato ai costi di produzione, poiché lo spessore dello strato aumenta diminuisce il tempo di stampa. “