Imperial College London: stampa 3D Miglioramento dell’imballaggio di impianti biocompatibili

Cristina Gentili ha recentemente presentato una tesi, ” Imballaggio strumentale stampato in 3D per dispositivi impiantabili “, al Centro di tecnologia bioispirata dell’Imperial College di Londra . Sebbene vi siano molte ricerche incentrate sulla creazione di modelli medici stampati in 3D , dispositivi di pianificazione chirurgica e impianti , questo studio è incentrato sull’importanza di imballaggi efficaci e biocompatibili per impianti elettronici medici. Tali dispositivi offrono un monitoraggio critico per i pazienti che potrebbero soffrire di una o più condizioni gravi come malattie cardiache, diabete e altri problemi di salute cronica.

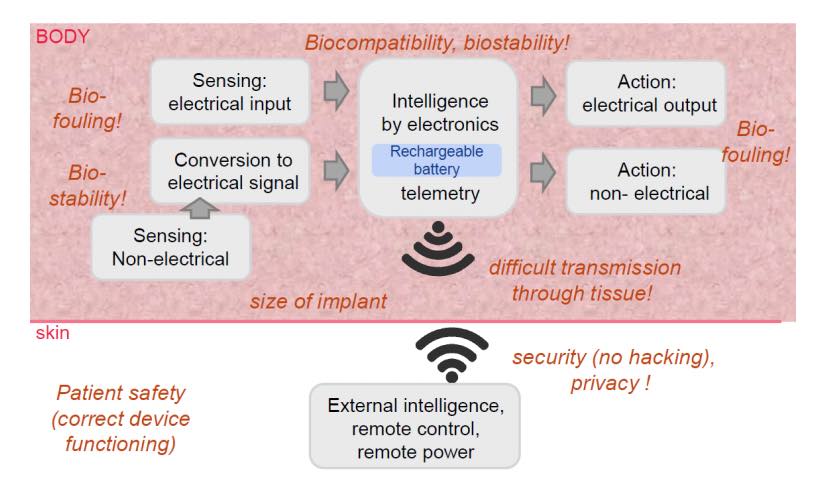

Sottolineando che il corpo umano “è un sito critico”, Gentili afferma che l’imballaggio del dispositivo è della massima importanza a causa del rischio di rigetto del danno ai tessuti. L’imballaggio deve offrire quanto segue:

biocompatibilità

biostabilità

Forza

Texture morbida e liscia

Materiali come il titanio, la ceramica o il vetro sono spesso utilizzati per l’imballaggio del dispositivo in quanto sono in grado di offrire una resistenza adeguata contro l’umidità e possono anche resistere a stress e usura.

Oggi i processi di produzione possono essere estremamente costosi, oltre che complicati e difficili, lasciando Gentili a suggerire una produzione più economica e rapida di pacchetti polimerici tramite il trattamento della luce digitale (DLP). Vi sono ancora ostacoli da superare in questo tipo di produzione, ad esempio problemi di adesione, elevata porosità e qualità superficiale inferiore.

“I dispositivi medici impiantabili attivi sono sistemi complessi con vincoli di progettazione estremamente rigidi. I requisiti per gli impianti implicano regole e principi generali di progettazione comuni, ma anche requisiti specifici per l’applicazione ”, afferma Gentili. “Ad esempio, la funzione specifica del dispositivo, il meccanismo di rilevamento, il posizionamento nel corpo, il tempo di impianto … e così via, devono essere presi in considerazione durante l’intera fase di progettazione.”

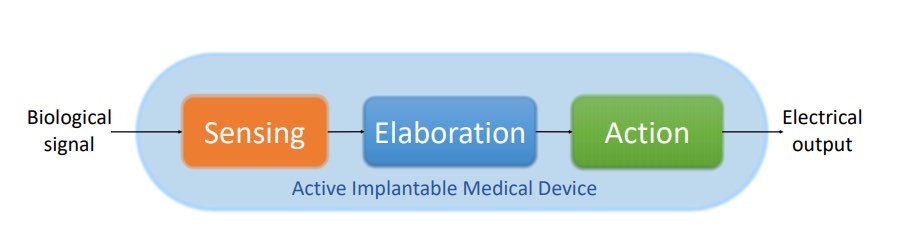

I dispositivi medici impiantabili attivi sono divisi in due categorie: diagnostici e terapeutici. Tipicamente utilizzati per il monitoraggio, gli AIMD diagnostici rilevano i livelli di zucchero, la pressione sanguigna, la pressione oculare interna e altri segnali fisiologici. Gli AIMD terapeutici spesso agiscono come pacemaker, neurostimolatori, registratori, modulatori e altro. Le caratteristiche principali richieste sono:

Capacità di ricevere / rilevare segnali elettrici

Capacità di analizzare l’input

Attuazione, a seconda dei segnali che arrivano dal tessuto umano, con conseguente azione e produzione elettrica

Una delle sfide più difficili nella creazione di imballaggi per tali dispositivi è il requisito di ermeticità. Metodi più tradizionali per la misurazione comprendono l’esposizione in una camera di elio pressurizzata; tuttavia, questa tecnica non è adatta ai polimeri poiché sono permeabili all’elio.

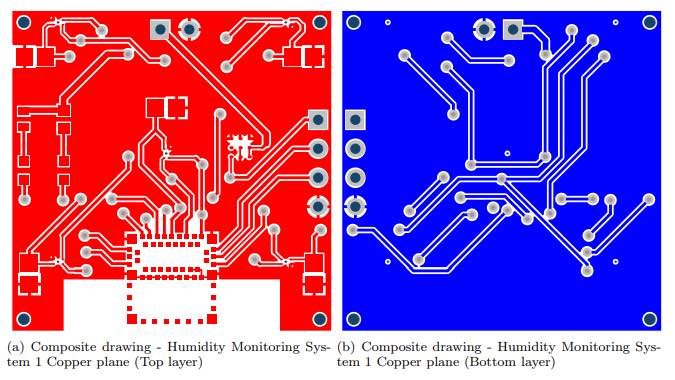

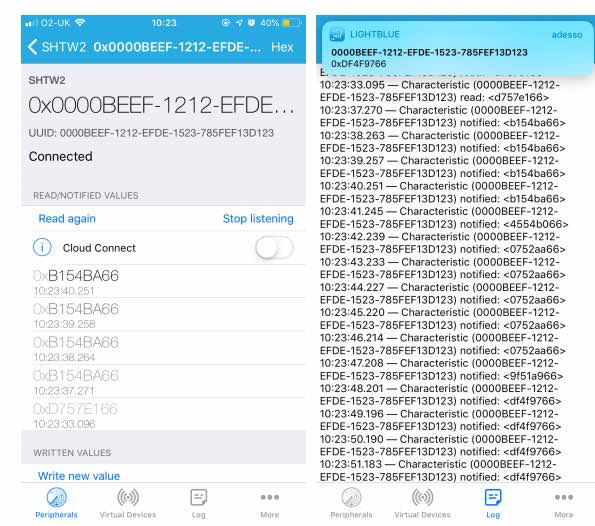

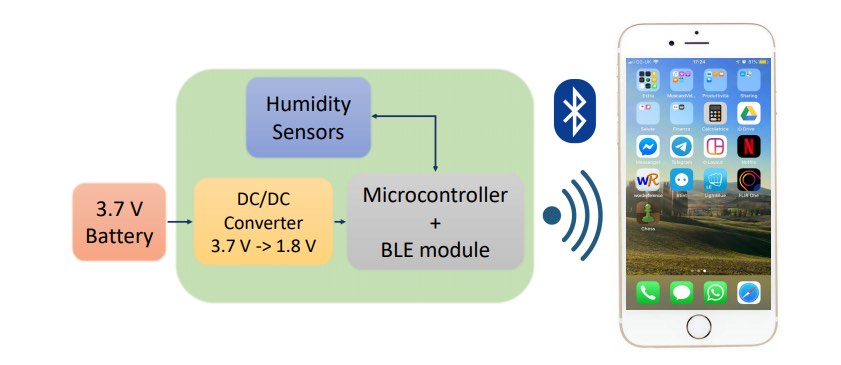

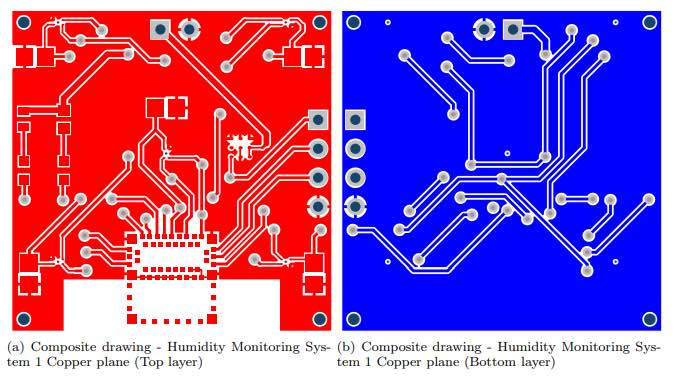

È stato utilizzato un sistema di monitoraggio in situ per misurare l’umidità e la temperatura, con i dati condivisi tramite Bluetooth. Queste tecniche offrono “la migliore sensibilità” per quanto riguarda il rilevamento delle perdite e la permeazione del pacchetto di impianti. Il rovescio della medaglia nell’uso di questi sistemi, tuttavia, è che una struttura elettronica deve accompagnare tali sensori. Per questo studio, il sistema è stato progettato in un circuito stampato da 29 × 29 mm.

Misure del sensore inviate via Bluetooth all’app per iPhone. (a) Valori caratteristici letti e notifica. (b) Visualizzazione registro.

“… i vantaggi sono che è possibile utilizzare qualsiasi materiale di imballaggio e non ci sono limiti di sensibilità dovuti alle dimensioni della cavità”, afferma Gentili. “In effetti, i metodi in situ sono indipendenti dal volume. Inoltre, è possibile rilevare anche la degassificazione di materiali interni ”.

“Per quanto riguarda la durata stimata all’interno dell’organismo del corpo umano, per consentire una variazione di temperatura di massimo 4 ° C, si scopre che l’umidità relativa massima consentita nella cavità, per evitare la formazione di condensa, è di circa l’80%”, ha concluso Gentili . “Questo limite superiore è stato raggiunto dopo 4065 minuti di test a 77 ° C, equivalenti a circa 37 giorni (considerando le tolleranze dei sensori) a temperatura corporea.

“Come ultima osservazione, è stato messo in evidenza che i problemi di corrosione dovuti alla contaminazione ionica nei gruppi di circuiti stampati possono ridurre ulteriormente il livello massimo di umidità relativa. Pertanto, considerando quest’ultimo limite più sicuro, la durata dell’impianto è stimata in circa 20 giorni. Pertanto, le conclusioni finali affermano che la struttura del pacchetto sviluppata non è adatta per un impianto a lungo termine. Per renderlo accettabile per almeno tre mesi all’interno dell’organismo del corpo umano, ha effettivamente bisogno di miglioramenti sia per quanto riguarda la permeabilità del substrato che il processo di sigillatura. “