Il ricercatore TU Delft vince il premio ISSMO / Springer per l’ottimizzazione della topologia spazio-temporale nella produzione additiva

I ricercatori di TU Delft non hanno solo sviluppato un nuovo metodo per l’ottimizzazione delle strutture e delle loro sequenze di fabbricazione, ma l’autore principale ha anche vinto il premio ISSMO / Springer dall’International Society of Structural and Multidisciplinary Optimization (ISSMO), grazie all’imponente spazio -Time Optimology Topology for Additive Manufacturing: simultanea ottimizzazione del layout strutturale e sequenza di fabbricazione “, recentemente pubblicato sulla rivista Structural and Multidisciplinary Optimization .

Il dott. Weiming Wang ha ricevuto il premio per la sua ricerca, che ha consegnato una presentazione al 13 ° Congresso mondiale di ottimizzazione strutturale e multidisciplinare (WCSMO) a maggio 2019 a Pechino. Wang riceverà ufficialmente il premio ISSMO / Springer all’Assemblea Generale di WCSMO-14 nel 2021. Questo lavoro, scritto da Dirk Munro, Fred van Keulen, Charlie Wang e Jun Wu, ha ricevuto attenzione grazie alla sua forza innovativa, consentendo contemporaneamente l’ottimizzazione strutturale e le sequenze di fabbricazione.

I processi di produzione additiva robotizzata svolgono un ruolo importante in questo nuovo lavoro, coinvolgendo due variabili di progettazione: un campo di densità che definisce il layout e un campo temporale per la generazione di strutture intermedie. Le strutture che richiedono l’ottimizzazione possono essere estremamente complesse, che richiedono “ulteriori vincoli” per consentire la produzione e la costruzione; tuttavia, questi stessi vincoli possono effettivamente compromettere la struttura.

I ricercatori sottolineano che sono stati compiuti grandi progressi in questi settori, ma finora l’ottimizzazione e la fabbricazione strutturale non sono state messe insieme in un esercizio simultaneo.

“Il metodo proposto si combina perfettamente con i recenti progressi nella produzione additiva che consentono una fabbricazione flessibile oltre gli strati planari consecutivi”, spiegano gli autori.

L’ottimizzazione della topologia spazio-temporale include la valutazione della struttura completa e completa, ma include la parte “incompleta” del processo, nonché fasi intermedie.

Per immaginare che questo nuovo sistema venga utilizzato, i ricercatori suggeriscono l’idea di costruire un ponte con la robotica. Man mano che i “robot pesanti” si muovono, sono in grado di garantire non solo che il ponte sia forte, ma che possa sopportare il peso dei robot anche durante la fabbricazione, poiché sono deliberatamente supportati.

Per evitare la formazione di patch di materiale isolato, i ricercatori si sono concentrati sul miglioramento del processo AM incrementale, in cui uno strato deve essere depositato sul successivo.

“Una patch di materiale isolato durante il processo di fabbricazione può essere associata a un minimo locale nel campo del tempo; tutti i suoi elementi adiacenti hanno un valore temporale maggiore e quindi verranno fabbricati in seguito “, hanno spiegato i ricercatori.

Il peso proprio della piattaforma ha un effetto sulla struttura man mano che cresce e durante il processo AM possono verificarsi deformazioni sostanziali con materiali come il poliuretano termoplastico.

Quattro diversi fattori di ponderazione ( α i = 0,001, 0,1, 0,4 e 0,6) sono stati utilizzati nell’ottimizzazione, con i ricercatori che hanno notato che “poiché l’influenza dell’aumento di peso proprio, le soluzioni sono caratterizzate da un aumento del numero di elementi solidi nel in prossimità della posizione di fissaggio (bordo sinistro). ” Il dominio del design è stato diviso in 12 parti, lasciando il team di ricerca a capire il numero di elementi solidi per ciascun sottodominio.

Il robot dovrebbe lavorare in modo consecutivo, iniziando con l’angolo in alto a sinistra e poi avanzando a destra, posizionando il materiale nel suo raggio d’azione, per ciascuna area. Se il processo procede senza intoppi, la stessa quantità di materiale dovrebbe essere depositata in ciascuna area in quanto la velocità dovrebbe essere la stessa, con carichi dipendenti dal processo in atto utilizzando materiali dipendenti dal processo.

“Chiaramente, questi esempi non sono affatto esaustivi rispetto al potenziale della formulazione. La convergenza e l’influenza di alcuni parametri chiave sono valutati da un ampio studio di parametri “, concludono i ricercatori.

“La formulazione proposta apre una nuova direzione nell’integrazione dell’ottimizzazione della topologia e delle tecniche di produzione avanzate. L’estensione di questa formulazione dal 2D al 3D è semplice. Come lavoro futuro, siamo particolarmente interessati a considerare la distorsione introdotta dalla produzione che dipende fortemente dalla sequenza di produzione. “

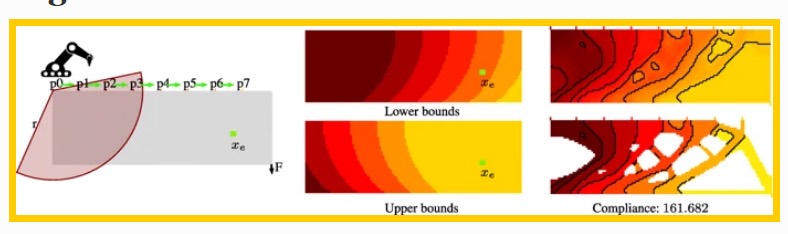

Sinistra: una piattaforma per stampante robotizzata si sposta lungo la struttura da sinistra a destra in alto (a sinistra). Medio: i limiti inferiore e superiore del tempo di produzione. A destra: il campo temporale ottimizzato e il campo densità ottimizzato colorato con il campo temporale. Il numero di fasi di produzione è 8 e αi = 0,5. La conformità della struttura finale è elencata in fondo

Un ponte che sarà fabbricato da una piattaforma robotica. Il ponte in costruzione deve supportare la piattaforma robotica mobile in tutte le fasi intermedie

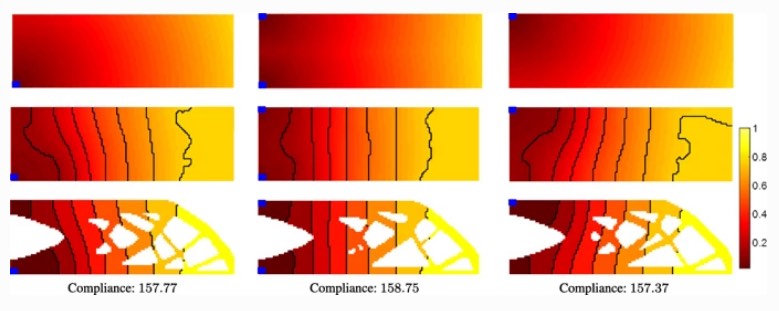

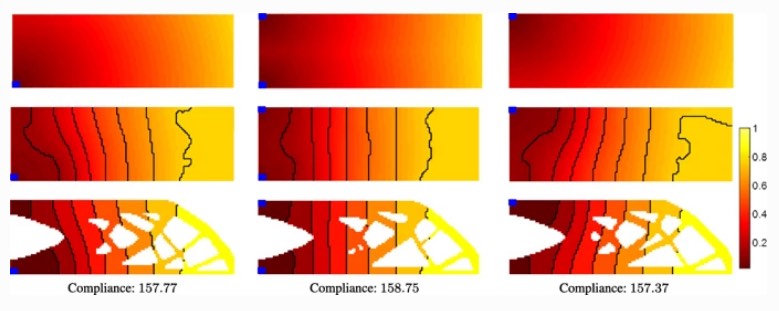

Campi e strutture temporali generati con diversi punti di produzione (regioni blu). Dall’alto verso il basso: i campi temporali iniziali (costruiti da campi di distanza corrispondenti ai punti di partenza), campi temporali ottimizzati e strutture ottimizzate. Le curve nere indicano i confini tra le parti adiacenti che sono state fabbricate durante le diverse fasi di produzione. Il numero di fasi, 8 in questo test, non è una variabile di progettazione ma è prescritto. Di conseguenza, Ti, vengono determinati i valori utilizzati per segmentare il campo temporale. La barra dei colori sulla destra indica i valori del tempo. (Questa barra dei colori viene utilizzata coerentemente in questo documento anche per altre figure)

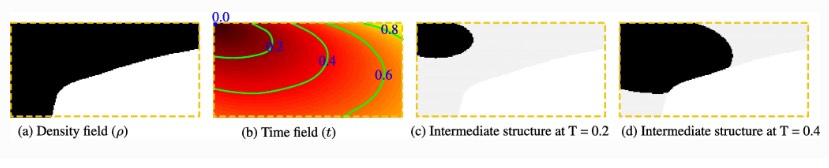

Illustrazione di un campo di densità discreta (a), di un campo di tempo continuo (b) e delle strutture intermedie risultanti a T = 0,2 (c) e T = 0,4 (d). In (c) e (d), a scopo illustrativo, in grigio è mostrata la struttura completa. Il contorno esterno del dominio del disegno è indicato dalle linee tratteggiate arancioni.

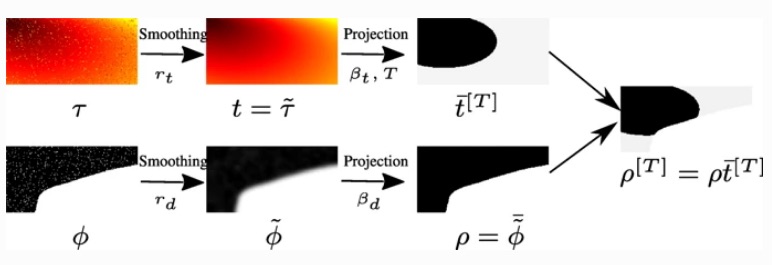

Illustrazione del campo di densità (in basso), del campo del tempo (in alto) e delle corrispondenti operazioni di filtraggio e proiezione per specificare una struttura intermedia (a destra)