IDEC E WEHL & PARTNER UTILIZZANO LA STAMPANTE 3D STRATASYS PER GLI STRUMENTI AEROSPAZIALI

Lo specialista in composito aerospaziale spagnolo IDEC e il fornitore di servizi di prototipazione avanzata tedesco, Wehl & Partner , hanno utilizzato l’uso di una stampante 3D Stratasys in un progetto finanziato dal governo che esplora le capacità della tecnologia Resin Transfer Moulding (RTM) nelle parti aerospaziali.

L’obiettivo del progetto è quello di ridurre i tempi, i costi e gli sprechi di materiale coinvolti nello stampaggio composito tradizionale. IDEC si è concentrata sulla sperimentazione di un nuovo materiale composito, studiando il processo di stampaggio per la produzione di un’ala di un aereo curvo utilizzando RTM. Wehl & Partner ha utilizzato la stampante 3D Stratasys, fornita dal distributore spagnolo di Stratasys, Pixel Sistemas , per aiutare IDEC a realizzare uno strumento preformato con proprietà specifiche e maggiore efficienza, risparmiando tempo all’azienda.

“La produzione additiva di Stratasys ci ha permesso di produrre lo strumento preformato in sole 60 ore. Con la lavorazione CNC, ci sarebbero volute almeno quattro settimane per produrre questo tipo di parti “, ha spiegato Diego Calderón, Structural Analysis Manager presso IDEC.

“IN EFFETTI, NON SOLO ABBIAMO RIDOTTO IL LEAD TIME DI PRODUZIONE SULLO STRUMENTO PREFORME, MA ABBIAMO ANCHE ACCELERATO L’INTERO PROCESSO DI STAMPAGGIO COMPOSITO.”

RTM è un metodo per la produzione in serie di parti composite, utilizzato principalmente per stampare componenti con ampie superfici, ed è spesso utilizzato nel settore automobilistico, delle attrezzature industriali e dell’agricoltura. Richiede l’uso di uno strumento preforma, stampato nella forma del prodotto finito, in cui viene iniettata la resina. Gli strumenti di preforma vengono posizionati in una cavità dello stampo nella forma della parte desiderata, dove consente un processo di stratificazione composito, con lo strumento quindi riscaldato per assumere la forma dello stampo. Sono in genere realizzati in alluminio o resina epossidica.

Tuttavia, IDEC ha affrontato un ostacolo nella produzione dell’ala dell’aereo utilizzando la tecnologia RTM poiché richiedeva un materiale con maggiore resistenza al calore e alla pressione rispetto alle resine in alluminio e epossidiche. IDEC ha anche avuto bisogno del materiale composito stesso per essere riscaldato usando una corrente elettrica trasmessa attraverso la fibra composita. L’alluminio è un metallo altamente conduttivo che impedisce alla corrente elettrica di attraversare la fibra in modo efficace. Inoltre, i materiali epossidici standard disponibili presso IDEC non avevano le proprietà richieste per l’applicazione insolita che coinvolge la corrente elettrica, poiché doveva resistere a temperature superiori a 140 ° C.

Calderón ha commentato: “Questo progetto ha richiesto temperature elevate comprese tra 150 ° C e 180 ° C per riscaldare i tessuti direttamente, il che ha reso la produzione di additivi Stratford FDM e l’uso della resina ULTEM ™ 1010, in particolare, la scelta perfetta. Sebbene esistano resine epossidiche resistenti a temperature così elevate, queste sono molto costose e non sarebbero state economicamente valide “.

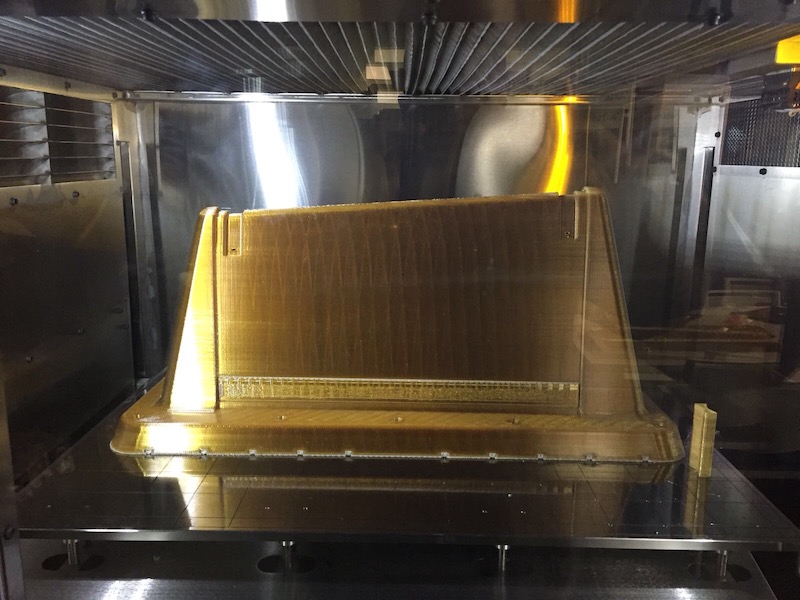

Wehl & Partner ha aiutato IDEC utilizzando il suo sistema di produzione Stratasys F900 in tandem con il grado industriale ULTEM 1010 materiale , una resina non conduttiva e altamente resistente, per stampare in 3D uno strumento di preforme su larga scala. ULTEM 1010 mantiene un’elevata resistenza chimica e al calore, che lo ha reso perfetto per questo specifico strumento preformato, poiché era in grado di resistere a temperature superiori a 150 ° C. Il risultato era uno strumento preformato con le proprietà meccaniche necessarie da utilizzare nel progetto RTM.

Calderón ha aggiunto:

“INFATTI, CON LA RESINA ULTEM ™ 1010, ABBIAMO RIDOTTO LO STADIO DI RISCALDAMENTO COMPOSITO DA UN’ORA A SOLI DIECI MINUTI FACENDO PASSARE LA CORRENTE ELETTRICA DIRETTAMENTE ATTRAVERSO I TESSUTI COMPOSITI. QUESTO SEMPLICEMENTE NON SAREBBE STATO POSSIBILE SENZA LA PRODUZIONE ADDITIVA DI STRATASYS FDM. “

Lo strumento preformato offriva proprietà meccaniche perfette per resistere alle alte temperature. Foto via Stratasys.

Lo strumento preformato offriva proprietà meccaniche perfette per resistere alle alte temperature. Foto via Stratasys.

Resina ULTEM favorevole al successo nel settore aerospaziale

IDEC e Wehl & Partner non sono soli nell’utilizzo del materiale di stampa 3D ULTEM per la produzione di componenti nell’industria aerospaziale. La compagnia aerea finlandese Finnair ha collaborato con il fornitore di servizi di stampa 3D Belgium Materialise per la produzione di pannelli distanziali cabina utilizzando materiale ULTEM .

Inoltre, l’azienda aeronautica francese Airbus ha standardizzato l’uso del materiale di stampa 3D ULTEM 9085 da utilizzare nei suoi aeromobili A350 XWB, utilizzando le stampanti 3D Stratasys .

Al fine di promuovere l’utilizzo di ULTEM 9085 nella stampa 3D di componenti interni per aeromobili, Stratasys ha recentemente prodotto una guida completa sulla resina di livello ingegneristico con il servizio di stampa 3D con sede in Ohio Rapid Prototype + Manufacturing .