HRE WHEELS E GE ADDITIVE PRESENTANO LA NUOVA GENERAZIONE DI METALLO 3D STAMPATO SU UNA FORD GT 2019

HRE Wheels , un produttore di ruote con sede in California, ha aggiunto una nuova ruota in titanio stampato 3D alla sua serie HRE3D . La ruota di seconda generazione, installata su una Ford GT 2019, è stata progettata e stampata in 3D con l’aiuto dello specialista di stampa 3D in metallo GE Additive .

Il presidente e amministratore delegato di HRE, Alan Peltier, ha dichiarato: “Siamo orgogliosi di poter aprire nuovi orizzonti nella produzione di ruote con le nuove ruote HRE3D +”.

“LAVORARE CON GE ADDITIVE CI HA PERMESSO DI ACCEDERE AD ALCUNE TECNOLOGIE VERAMENTE ALL’AVANGUARDIA, E STIAMO ESPLORANDO IL FUTURO DELLA TECNOLOGIA DELLE RUOTE INSIEME A STRUMENTI CHE CONTINUERANNO AD EVOLVERSI NEI PROSSIMI ANNI”.

HRE produce ruote monoblocco e monoblocco su misura per veicoli sportivi e di lusso. Una ruota monoblocco, chiamata anche monoblocco, è forgiata o gettata da un unico pezzo di metallo, mentre una ruota a tre pezzi è divisa in un barilotto centrale, interno ed esterno, ognuno dei quali può essere realizzato con materiali diversi e processi.

Le ruote di HRE sono generalmente realizzate con macchine CNC. Tuttavia, in questo metodo, circa l’80% del materiale viene rimosso e sprecato da un blocco di alluminio da 100 libbre. Anche la lavorazione CNC delle ruote limita la creatività del design.

Attraverso la sua partnership con GE Additive, HRE Wheels ha esplorato metodi alternativi di produzione di ruote.

Reinventare la ruota

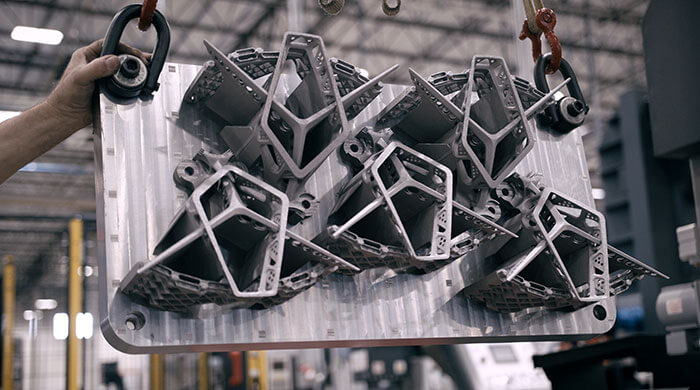

Nel 2018, HRE Wheels ha collaborato con il servizio di consulenza AddWorks di GE Additive alla stampa 3D di una ruota utilizzando i sistemi di fusione del fascio di elettroni (EBM) Arcam Q10 e Q20. Quest’anno, HRE Wheels e GE Additive hanno unito le loro idee per migliorare il design precedente della ruota HRE3D.

La ruota di seconda generazione è stampata in 3D in titanio in due diverse dimensioni per la parte posteriore e anteriore della vettura. Le parti della ruota sono state realizzate utilizzando una stampante EBM 3D di Arcam AB e Concept Laser X LINE 2000R . Prima dell’installazione, le parti stampate in 3D sono state testate utilizzando il software GeonX Virfac che valuta i componenti finiti per l’intento progettuale.

Una grande differenza tra il primo modello e questa ruota di seconda generazione è il peso. Ogni ruota posteriore, con un diametro di ventuno pollici, pesa 19 libbre, e le ruote anteriori, con un diametro di venti pollici, pesa solo 16 libbre. In media, HRE risparmia quattro libbre per ruota rispetto al modello precedente.

Con l’intenzione di proseguire ulteriormente questa partnership nel futuro, Peltier ha concluso: ” Non vediamo l’ora di vedere cosa riusciremo a realizzare in futuro”.