L’Hornet Racing Formula del CSU Sacramento, team SAE, utilizza la stampa 3D per migliorare le prestazioni del motore

Il lavoro pionieristico di Carbon è qualcosa di cui parliamo regolarmente. La società ha introdotto una linea di stampanti 3D con la sua tecnologia brevettata Digital Light Synthesis alcuni anni fa e ha collaborato con Adidas per sviluppare una gamma di sneakers 3D all’avanguardia , oltre ad altri progetti innovativi. Un’altra straordinaria applicazione della tecnologia di Carbon è stata svolta con Hornet Racing, un team di ingegneria studentesca dell’Università della California, a Sacramento. Il team ha utilizzato la stampa 3D per rivoluzionare il design di un’auto da corsa che stava costruendo per una competizione importante.

La Formula Society of Automotive Engineers (SAE) organizza ogni anno una competizione tra diversi team universitari. Ha linee guida severe che hanno lo scopo di incoraggiare la creatività, sfidando gli studenti a trovare modi innovativi per affrontare problemi di progettazione e ingegneria. Nel 2017, la SAE ha chiesto che tutti i corpi farfallati di scorta nei motori fossero rimossi e sostituiti con una sola farfalla per tutti e quattro i cilindri. Inoltre, le linee guida dettavano che un limitatore del diametro di 20 mm doveva essere posizionato dietro l’acceleratore singolo. Questo vincolo di prestazioni sul motore di Hornet Racing ha ridotto il suo potenziale flusso d’aria e ha seriamente limitato la sua potenza.

La Formula Society of Automotive Engineers (SAE) organizza ogni anno una competizione tra diversi team universitari. Ha linee guida severe che hanno lo scopo di incoraggiare la creatività, sfidando gli studenti a trovare modi innovativi per affrontare problemi di progettazione e ingegneria. Nel 2017, la SAE ha chiesto che tutti i corpi farfallati di scorta nei motori fossero rimossi e sostituiti con una sola farfalla per tutti e quattro i cilindri. Inoltre, le linee guida dettavano che un limitatore del diametro di 20 mm doveva essere posizionato dietro l’acceleratore singolo. Questo vincolo di prestazioni sul motore di Hornet Racing ha ridotto il suo potenziale flusso d’aria e ha seriamente limitato la sua potenza.

Il veicolo utilizzato da Hornet Racing aveva un motore 4 cilindri Honda CBR600RR, che di solito viene fornito con quattro corpi farfallati singoli (uno per ciascun cilindro), ciascuno del diametro di 44 mm, e sono posizionati molto vicino alla testata del cilindro. Le linee guida della concorrenza richiedevano una profonda ristrutturazione del sistema di aspirazione dell’aria, così come i problemi del flusso d’aria che avevano influito sulle prestazioni del veicolo negli anni precedenti. Uno scarso flusso d’aria spesso portava a un’accelerazione ritardata o imprevedibile, che rendeva il lavoro del conducente molto più difficile quando si cercava di controllare il veicolo.

Il team ha deciso di utilizzare la tecnologia di stampa 3D di Carbon per migliorare il design del proprio motore. La cosa più importante era che la forma del collettore di aspirazione del motore doveva essere cambiata, al fine di migliorare e ottimizzare il flusso di aria attraverso il motore. Nello specifico, gli obiettivi principali del team erano creare componenti che promuovessero la formazione di strati limite minimi, per consentire un flusso d’aria più fluido. Volevano anche integrare le porte dell’iniettore del combustibile nella base delle guide di aspirazione (tubi che collegano il plenum alle teste dei cilindri), al fine di ottenere una turbolenza di flusso minima. Sono stati inoltre identificati come fattori che potrebbero contribuire a migliorare le prestazioni una riduzione complessiva del peso e un processo di assemblaggio semplificato che lascerebbe meno margine di errore.

L’uso della tecnologia di stampa 3D di Carbon Light Synthesis 3D ha fatto sì che il team avesse a disposizione una gamma completamente nuova di possibili geometrie di progettazione. Passare attraverso un numero enorme di iterazioni geometriche diverse per trovare la forma perfetta sarebbe stato in passato troppo dispendioso in termini di tempo, ma l’intero processo è stato notevolmente semplificato con un processo di produzione basato sulla realizzazione diretta di un modello digitale 3D. Inoltre, i costi di assemblaggio e produzione per il progetto finito sarebbero stati proibitivi con i processi di produzione convenzionali utilizzati, che comportavano utensili estesi, stampi in fibra di carbonio e saldature.

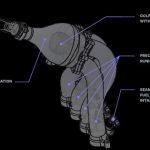

Stampato con materiale proprietario RPU 70 di Carbon, il nuovo design di Hornet Racing per il collettore di aspirazione dell’aria era a forma di bulbo, misurando solo 7 pollici di lunghezza. Questo sostituì il precedente diffusore lungo due piedi, e il grande plenum che era di oltre mezzo gallone di volume. Il design complessivo è stato ispirato dai coni d’urto supersonici del motore a reazione, che sono in grado di regolare l’aspirazione d’aria in base alla loro forma. Il team ha unito le funzionalità del diffusore e del plenum in uno, progettando un flusso simile a un picco diviso all’interno della struttura del bulbo.

La stampa 3D significava anche che non era coinvolta alcuna saldatura e che il peso del nuovo componente di aspirazione dell’aria era significativamente ridotto. Il collettore di aspirazione dell’aria è posizionato relativamente in alto nel corpo dell’auto, il che significa che il suo peso ha un effetto importante sul centro di rollio della vettura e sulle altre dinamiche del veicolo. Il componente stampato in 3D ha pesato del 50 percento in meno rispetto a quello utilizzato da Hornet Racing nel 2016 e ha contribuito a migliorare la gestione del veicolo e una migliore esperienza di guida complessiva.

Con l’aiuto dei materiali e dei sistemi di stampa 3D di Carbon, Hornet Racing si è comportato meglio nella competizione SAE di quanto non avesse mai fatto prima. L’auto HR2017 ha chiuso al 16 ° posto assoluto, su un totale di 80 squadre provenienti da università di tutto il mondo.