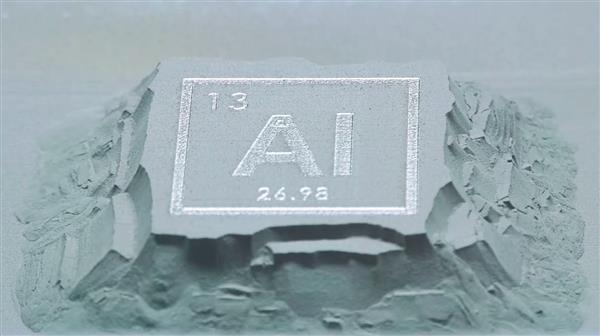

Gli HRL Laboratories stampano in 3d in alluminio ad alta resistenza, risolvendo così gli annosi problemi della saldatura con le nanoparticelle

HRL Laboratories, un laboratorio di R & D aziendale di proprietà di Boeing, situato a Malibu, in California, ha sviluppato una tecnica per la stampa in 3D di leghe di alluminio ad alta resistenza, tra cui la Al7075 e la Al6061. La tecnica potrebbe avere grandi implicazioni per il settore aerospaziale e per l’automotive.

Dal momento che sempre più ricercatori sembrano coinvolgere nella ricerca di produzione addizionale, più materiali stanno diventando stampabili, come la ceramica , il legno e anche cibo che sono alcune delle sostanze più insolite da stampare in nome del progresso produttivo additivo.

Da una prospettiva economica, però, pochi di questi materiali scoperti saranno significativi come la recente scoperta degli HRL Laboratories: una tecnica per la stampa di leghe di alluminio precedentemente non stampabili.

Utilizzabile per la lavorazione di leghe ad alta resistenza come Al7075 e Al6061 (così come alcuni acciai e superleghe a base di nichel), questa nuova tecnica potrebbe essere un assoluto cambio di passo per l’industria aerospaziale e automobilistica, potenzialmente in grado di produrre componenti importanti per nuovi aerei, automobili e altri sistemi.

Stranamente, il segreto dell’innovazione risale alla metà del XX secolo.

“Stiamo usando una teoria di nucleazione di 70 anni fa per risolvere un problema di 100 anni con una macchina del ventunesimo secolo”, ha commentato Hunter Martin di HRL, che ha co-guidato la squadra accanto a Brennan Yahata, un ingegnere presso l’HRL Laboratorio di sensori e materiali e dottorando all’Università della California.

Il duo ha scritto un documento di ricerca sullo studio, intitolato “Stampa 3D di leghe di alluminio ad alta resistenza”, sotto la supervisione del professor Tresa Pollock, che era anche coautore. È stato pubblicato nella rivista Nature .

Così che cosa è diverso in questa nuova tecnica di stampa in metallo 3D che prende in prestito da teorie passate? Bene, in modo cruciale, utilizza un processo chiamato “funzionalizzazione nanoparticolare” per “decorare” le polveri di lega ad alta resistenza (ma inalterabili) con nanoparticelle appositamente selezionate.

Le polveri, recentemente adornate con queste nanoparticelle, vengono alimentate in una stampante 3D che strella la polvere e fonde ogni strato nel modo normale della SLM (Selective Laser Melting).

La differenza è che durante il processo di fusione e solidificazione, le nanoparticelle appositamente aggiunte agiscono come “siti di nucleazione” per la microstruttura desiderata della lega. E l’effetto di questo è assolutamente massiccia.

Provate a stampare le leghe come Al7075 e Al6061 su una normale stampante 3D SLM e il metallo subirà eventuali fratture calde, con la parte stampata in grado di essere che sembra un prodotto di pasticceria. Non molto utile per le applicazioni ingegneristiche.

Ma i siti di nucleazione impediscono questo cracking caldo, permettendo la conservazione della resistenza completa della lega nella parte stampata 3D. La conseguenza? Leghe ad alta resistenza stampabili che potrebbero essere utilizzate per rendere la prossima generazione di aerei e automobili.

Il processo di funzionalizzazione di nanoparticelle potrebbe avere anche altre conseguenze. Ad esempio, potrebbe essere utilizzato per rendere saldabili le leghe non rivestibili, poiché la fusione e la solidificazione nella produzione di additivi sono fondamentalmente una versione di saldatura a piccola scala e precisione.

La tecnica è anche scalabile e impiega materiali a basso costo.

“Il nostro primo obiettivo era capire come eliminare completamente il cracking a caldo “, ha spiegato Martin. “Abbiamo cercato di controllare la microstruttura e la soluzione dovrebbe essere qualcosa che accade naturalmente con il modo in cui questo materiale si solidifica”.

Naturalmente, uno dei passaggi più importanti stava identificando le nanoparticelle giuste. In questo caso, queste erano nanoparticelle a base di zirconio, valutate e identificate con l’aiuto di Citrine Informatics, un materiale avanzato e una piattaforma chimica.

“L’utilizzo dell’informatica era la chiave”, disse Yahata. “Il modo in cui la metallurgia è stata fatta è stata a partire dalla tavola periodica per legare gli elementi provando e riprovando. Il punto di utilizzo del software informatico è stato quello di fare un approccio selettivo alla teoria della nucleazione che sapevamo per trovare i materiali con le proprietà esatte che avevamo bisogno “. Quindi una simulazione metallurgica.

E collaborando strettamente con la squadra di Citrine Informatics, i ricercatori di HRL sono stati in grado di trovare la soluzione ai loro problemi con le nanoparticelle molto più velocemente di quanto avrebbero potuto fare con i metodi solitamente usati .

“Una volta che abbiamo detto loro cosa cercare, la loro analisi dei dati ha ridotto il campo dei materiali disponibili da centinaia di migliaia a pochi casi selezionati”, ha detto Yahata. “Siamo passati da un ago in un pagliaio ad una manciata di possibilità “.

Incredibilmente, il team HRL pensa che la nuova tecnica potrebbe beneficiare di processi di produzione addizionali oltre alla SLM. Dicono che il metodo “fornisce una base per un’ampia applicabilità industriale, inclusi quelli in cui vengono impiegate tecniche di fusione a fascio di elettroni o tecniche di deposizione di energia diretta anziché la fusione laser selettiva”.

Il documento di ricerca, i cui altri autori sono Jacob Hundley, Justin Mayer e Tobias A. Schaedler, puo essere consultato a questo indirizzo : http:/ /www.nature.com/nature/journal/v549/n7672/full/nature23894.html?foxtrotcallback=true