I RICERCATORI DETERMINANO GLI EFFETTI DEL RICICLAGGIO DELLA POLVERE SULL’ACCIAIO INOSSIDABILE 316L

I ricercatori dell’I-Form Advanced Manufacturing Research Center di Dublino hanno pubblicato uno studio che studia gli effetti del riutilizzo delle polveri metalliche sulla porosità delle parti stampate in 3D. Il team ha impiegato la tomografia a raggi X, le misure di rugosità AFM (microscopia a forza atomica) e le misure di nanoindentazione con l’obiettivo di determinare il numero ottimale di cicli di riutilizzo per polvere di acciaio inossidabile 316L.

Le aziende manifatturiere additive riutilizzano la polvere dopo un lavoro di stampa per ridurre gli sprechi e risparmiare sui costi dei materiali. Questo comporta delle sfide, tuttavia, poiché la maggior parte delle polveri sono a rischio di ossidazione superficiale, raggruppamento e formazioni di porosità, che influiscono negativamente sulle proprietà meccaniche delle parti stampate in 3D finali. In particolare, considerando l’acciaio inossidabile 316L, è l’aumento del numero di particelle porose e il livello di ossidazione che rappresentano i maggiori rischi.

Alcune applicazioni critiche in settori come quello medico e aerospaziale useranno sempre e solo polvere fresca poiché il rischio finanziario e la minaccia alla vita umana sono semplicemente troppo grandi. Per utilizzare una polvere riciclata, dovrebbe produrre parti con proprietà meccaniche indistinguibili da quelle di polvere fresca. Il processo di setacciatura fa un buon lavoro di rimozione dei grumi, ma non fa nulla per l’abbondanza di particelle porose e la loro ossidazione superficiale.

Caratterizzante acciaio inossidabile 316L

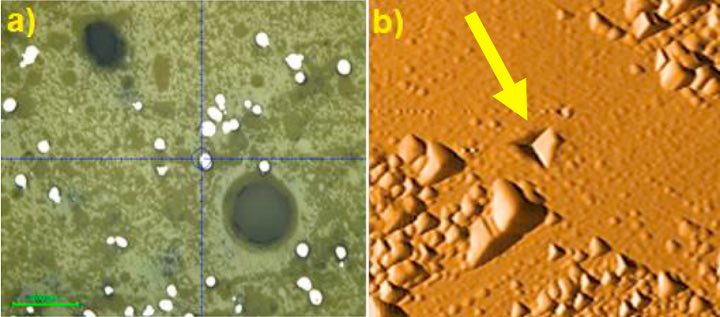

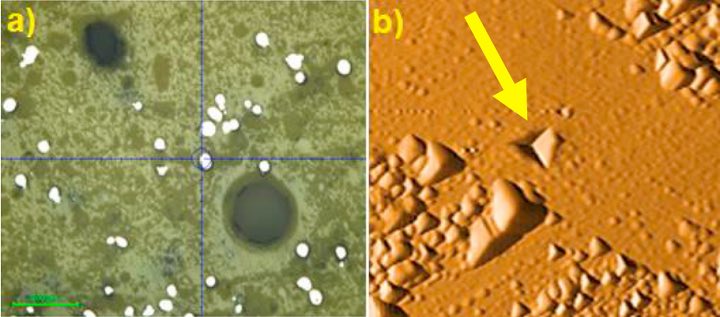

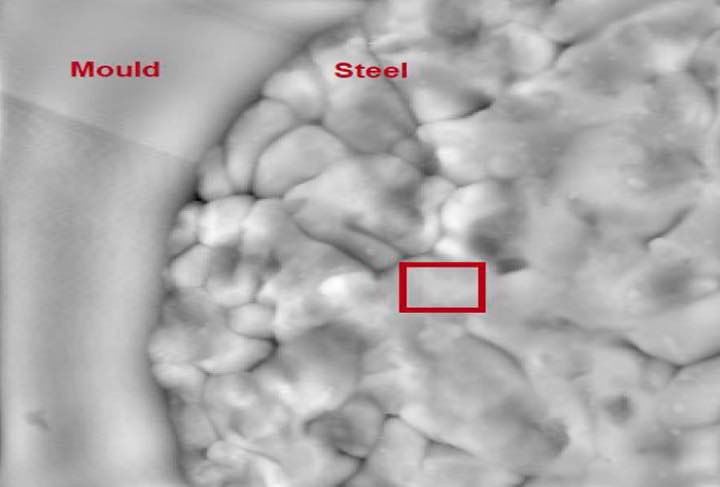

La prima parte dell’esperimento prevedeva la stampa di nove cubi campione (5 x 5 x 5 mm) su una stampante 3D in metallo EOSINT M 280 . Il team ha estratto la polvere rimanente dopo la stampa e l’ha setacciata per rimuovere i cluster. Entrambi i gruppi di polvere sono stati analizzati mediante tomografia computerizzata a raggi X e nanoindentazione. Anche la rugosità superficiale delle polveri è stata misurata mediante AFM. I test di nanoindentazione avevano lo scopo di determinare la quantità di impatto che la porosità ha effettivamente sulla durezza e sul modulo efficace di un campione di polvere mentre l’imaging XCT ha fornito informazioni sulla distribuzione, la dimensione e la concentrazione delle porosità nella polvere.

L’analisi ha rivelato un aumento più che significativo del 10% della porosità nella polvere riciclata rispetto alla polvere vergine. Il processo di stampa 3D ha inoltre aumentato la rugosità delle superfici in polvere di circa il 28%. Inoltre, il riciclaggio ha ridotto la durezza da 237 GPa a 207 GPa e ha ridotto il modulo effettivo da 9,87 GPa a 9,6 GPa. Il team di ricerca ha attribuito il deterioramento delle proprietà meccaniche all’aumento della porosità creata sotto la superficie.

Ulteriori dettagli dello studio sono disponibili nello studio intitolato ” Tomografia a raggi X, misurazioni della nanoindentazione e AFM per l’analisi della riciclabilità delle polveri 316L nel processo di stampa 3D “. È co-autore di Nima Gorji, Robert O’Conner e Dermot Brabazon.

All’inizio di quest’anno, uno studio simile è stato condotto dall’Università di Washington incentrato sugli effetti del riutilizzo della polvere Ti6Al4V sulla qualità delle parti stampate in 3D. I ricercatori hanno scoperto che la lega di titanio di grado 5 disponibile in commercio ha avuto un calo significativo della qualità morfologica e superficiale con l’aumentare del numero di cicli di riutilizzo. Altrove, i ricercatori del Lawrence Livermore National Laboratory hanno scoperto un modo per ridurre i difetti nelle parti metalliche stampate in 3D controllando attentamente gli spruzzi lanciati sulla pista di fusione.