GE General Electric ha ricevuto un nuovo contratto da 9 milioni di dollari dall’Office of Naval Research. La compagnia avvierà un programma per accelerare la produzione di pezzi di ricambio per navi, aerei e altri beni importanti. La chiave del nuovo sistema sarà la creazione di “gemelli digitali” di parti esistenti, che costruiranno una piattaforma che consentirà la sostituzione di stampe 3D su richiesta.

Il nuovo programma dovrebbe durare per quattro anni e coinvolgerà la collaborazione di GE Aviation, GE Additive, Honeywell, Penn State, Lawrence Livermore National Laboratory (LLNL), Navy Nuclear Lab (NNL) e National Center for Defense Manufacturing and Machining (NCDMM). Si rivelerà particolarmente utile per la sostituzione di vecchi componenti legacy che non vengono più prodotti. L’età della nave media navale è di circa 17 anni, con il più antico patrimonio operativo risalente al 1970.

Secondo Ade Makinde, Principal Engineer, Additive Technologies di GE Global Research, “La sfida principale con la stampa 3D industriale è la possibilità di costruire in modo additivo una parte che rispecchia la composizione e le proprietà del materiale originale della parte originale che è stata formata attraverso misure sottrattive. Con il tipo di equipaggiamento mission-critical della Marina, non c’è spazio per le deviazioni nelle prestazioni dei materiali o negli errori di produzione “.

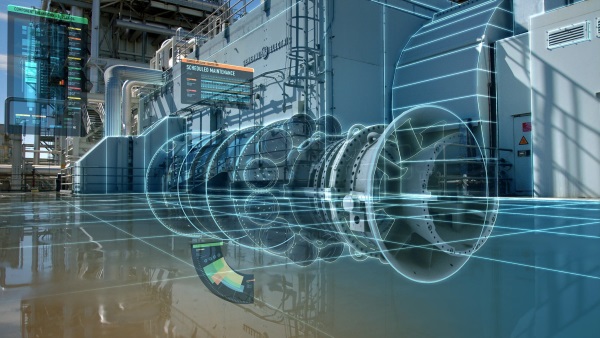

I gemelli digitali attualmente in fase di sviluppo sono già stati implementati da GE per applicazioni nei settori dell’energia e dell’aviazione, tra gli altri. Questi modelli digitali saranno repliche esatte di parti attualmente in uso dalla Marina sui suoi vari beni marittimi e aeronautici, così come nuovi che sono in procinto di essere fabbricati. Verranno creati utilizzando dati basati su modelli avanzati da queste parti e dati basati su sensori provenienti da sistemi di stampa 3D in metallo.

I gemelli digitali sono anche in grado di essere aggiornati in tempo reale, integrando nuovi dati dei sensori e conoscenze ingegneristiche da parte di esperti tecnici al fine di riflettere lo stato esatto delle loro controparti fisiche. L’utilizzo di una tecnologia di replica così accurata consentirà di accelerare drasticamente il processo di certificazione e qualificazione delle parti, che è fondamentale per queste esigenti applicazioni militari.

Un simile sistema di tecnologia 3D è già stato utilizzato per molti anni nel settore automobilistico. Molti modelli di auto più vecchi e classici avranno parti specifiche che non vengono più prodotte e la tecnologia necessaria per produrle potrebbe non essere più operativa. L’uso di repliche digitali e stampa 3D consente a queste parti di essere decodificate e quindi costruite su richiesta.

LLNL avrà un ruolo chiave nel programma, portando i suoi anni di ricerca e sviluppo di metodi di progettazione “feed forward” intelligenti in metallo AM. Il metodo Livermore combina modellazione e simulazione multi-fisica con osservazioni sperimentali allo stato dell’arte, che consente di addestrare le stampanti 3D a prevedere e produrre parti metalliche prive di difetti per la prima volta, a differenza del tradizionale trial-and-error approcci.

Il programma quadriennale si svolgerà in due fasi di 2 anni. La fase 1 si concentrerà sugli sviluppi software e hardware sottostanti. In Fase 2, GE svilupperà un sistema AM completo, dimostrando la rapida e solida creazione del modello digitale di una parte o della stampa digitale gemellare e 3D di quella parte utilizzando Direct Metal Laser Melting (DMLM).