FKM utilizza la sinterizzazione laser del metallo per produrre alloggiamenti in alluminio per inverter SiC pronti per la produzione in serie

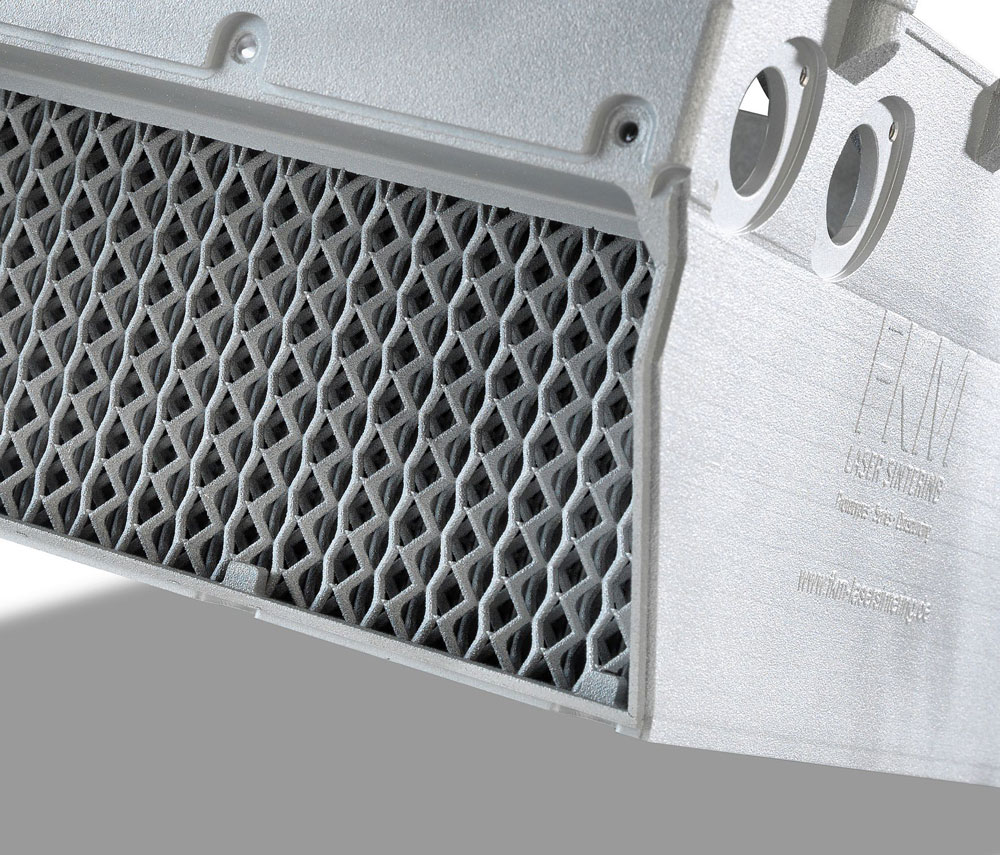

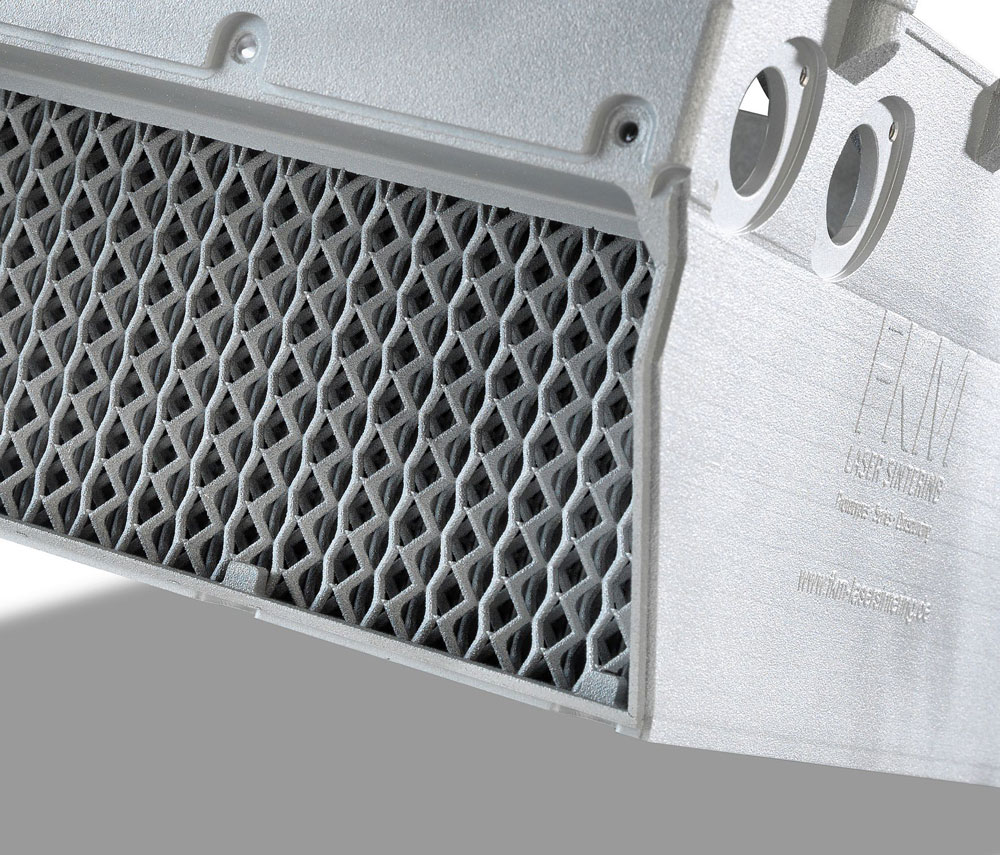

Complessa struttura reticolare multistrato: la sinterizzazione laser del metallo ha consentito a FKM di implementare un design del dissipatore di calore altamente efficiente per la dissipazione del calore dall’inverter SiC a commutazione rapida. (Immagine: FKM Sintertechnik)

La tecnologia Direct Metal Laser Sintering ( DMLS ) consente di rendere disponibili componenti in acciaio e metallo pronti per la produzione con breve preavviso ea basso costo. Con questo processo di produzione additiva, la società FKM realizza, ad esempio, custodie in alluminio con una struttura del dissipatore di calore 3D estremamente filigranata per la produzione di inverter SiC ad alta efficienza da utilizzare in applicazioni di mobilità elettrica.

FKM è specializzata nella sinterizzazione laser. Oltre a 30 sistemi di sinterizzazione per la stampa 3D di parti in serie e prototipi realizzati con varie plastiche tecniche, il parco macchine dell’azienda comprende anche oltre una dozzina di sistemi per la produzione additiva di componenti in acciaio e metallo. Il fulcro della sinterizzazione laser diretta in metallo (DMLS) sono spesso quattro sistemi M 290 del produttore tedesco EOS .

Poiché queste macchine sono in grado di elaborare un’intera gamma di leghe convalidate, nei loro spazi di installazione vengono creati prototipi e piccole serie pilota e in piccole serie realizzate con acciaio e materiali metallici molto diversi. In questi giorni, ad esempio, FKM è stata in grado di completare e consegnare il primo alloggiamento per un nuovo inverter SiC raffreddato ad aria (40 kW) sviluppato dal Fraunhofer Institute for Integrated Systems and Component Technology (IISB) per l’utilizzo nella mobilità elettrica automobilistica è stato. Questa è una scatola da 235 x 215 x 110 mm con una superficie della griglia di raffreddamento integrata e un coperchio a vite realizzato in lega di alluminio AlSi10Mg. Come di consueto in DMLS, la produzione è stata eseguita direttamente da CAD-Dati del cliente – quindi senza il tempo e il costo coinvolti nella costruzione di modelli e utensili e nella tecnologia di formatura. La fase di produzione finale prima della consegna è stata l’elaborazione dei dettagli meccanici, che fa parte dell’ambito dei servizi di FKM.

Griglia di raffreddamento 3D complessa

La custodia in alluminio prodotta da FKM soddisfa tutti i criteri importanti per l’installazione dell’elettronica di potenza del nuovo inverter SiC, la cui alta efficienza si basa sull’utilizzo dei cosiddetti MOSFET (transistor ad effetto di campo a semiconduttore-ossido di metallo). Con uno spessore della parete di 3,0 mm, l’alloggiamento offre un livello di stabilità e rigidità sufficientemente elevato per proteggere l’interno dell’elettronica, ma grazie al materiale leggero pesa solo 2,75 kg.

In particolare, l’utilizzo della sinterizzazione laser ha consentito di implementare una soluzione altamente innovativa per la dissipazione del calore, di fondamentale importanza per la funzionalità dell’inverter SiC a commutazione rapida. Si tratta di due dissipatori di calore integrati nelle pareti laterali dell’alloggiamento, la cui struttura reticolare multilivello geometricamente estremamente complessa è stata elaborata nei minimi dettagli in termini di tecnologia di flusso e consente un design compatto dell’alloggiamento. “Un tale design 3D in filigrana non può essere realizzato economicamente con i metodi di lavorazione dei metalli convenzionali; La sinterizzazione laser è il processo di produzione ideale per questo e, con uno spessore dello strato di soli 0,03 mm, può anche raggiungere un alto livello di precisione “, spiega Jürgen Blöcher di FKM. Inoltre, i tecnici FKM hanno posizionato l’alloggiamento dell’inverter nello spazio di installazione del sistema di sinterizzazione laser in modo tale che le griglie di raffreddamento servissero anche da struttura di supporto durante la produzione. In questo modo, non è stato richiesto alcun supporto aggiuntivo che avrebbe dovuto essere rimosso in seguito.