Fabrisonic stampa in 3d vetri metallici sfusi per realizzare superfici resistenti all’usura

Fabrisonic è sempre stato un po ‘anomalo nel mondo della stampa 3D. L’azienda sviluppa Ultrasonic Additive Manufacturing (UAM), che utilizza le onde sonore per unire strati di lamina metallica prima di eseguire il CNC della parte finale. È molto diverso dalle principali tecnologie di stampa 3D, ma consente la combinazione di materiali, la produzione di parti sfumate e proprietà delle parti coerenti. Poiché non ci sono nemmeno laser o camere calde, è possibile incorporare sensori e altri componenti sensibili anche su o nelle parti Fabrisonic . È sempre stata una tecnologia in cui le potenziali applicazioni erano così vaste, eppure così indefinite, che era difficile giudicare quanto sarebbe andata bene. Ora, l’azienda ha presentato un metodo attraverso il quale UAM può realizzare superfici resistenti all’usura con Bulk Metallic Glasses.

La resistenza all’usura è un’enorme opportunità e attività in cui tutti i tipi di macchinari, superfici della macchina e strumenti vengono rivestiti o realizzati per essere resistenti all’usura. I risparmi derivanti dall’allungamento della vita di uno strumento costoso sono enormi, non solo sul costo dell’articolo stesso ma anche sull’interruzione della produzione o sulla maggiore necessità di chiamate di assistenza. Soprattutto in beni strumentali, macchine edili, miniere e petrolio e gas, questa è un’applicazione enorme.

Tradizionalmente si potrebbero applicare questi rivestimenti, con rivestimento laser e relative tecnologie DED già utilizzate per la resistenza all’usura . Attraverso questi tipi di processi di riporto duro , uno strato di materiale duro viene aggiunto al materiale che costituisce il resto dell’utensile solitamente attraverso la saldatura. Comunemente vengono utilizzati materiali come la stellite . Ora, Fabrisonic sta sfruttando i Bulk Metallic Glasses.

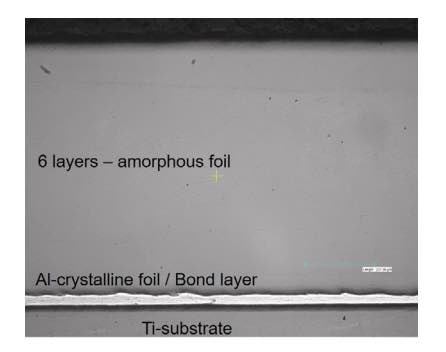

Qui un materiale crisialino è unito a leghe amorfe.

Gli occhiali metallici sfusi sono anche chiamati metalli amorfi e la produzione di prodotti realizzati con essi è stata tradizionalmente molto costosa e difficile da realizzare. Questi materiali sono realizzati attraverso un raffreddamento rapido (1000 ° C al secondo) che li rende simili al vetro e amorfi perché non possono formare correttamente strutture cristallizzate. Ciò conferisce loro proprietà come altissima resistenza, elevata durezza o un alto grado di flessibilità a temperature elevate. Questo articolo su Nature è un’ottima guida se desideri saperne di più . La maggior parte deriva dal fatto che inizialmente potevano essere realizzati solo strati sottili.

Sviluppati negli anni ’90 attraverso la produzione nello spazio a bordo dello Space Shuttle, questi materiali all’avanguardia sono una vera frontiera e potrebbero essere ampiamente utilizzati in ortopedia o in aerospaziale. Il progetto sugli ingranaggi Bulk Metallic Glasses della NASA ci mostra che i Bulk Metallic Glasses potrebbero essere usati per realizzare riduttori privi di lubrificanti che possono funzionare a –173 ° C. Apple ha anche una licenza esclusiva in perpetuo per uno di questi materiali, Liquidmetal, per l’elettronica di consumo.

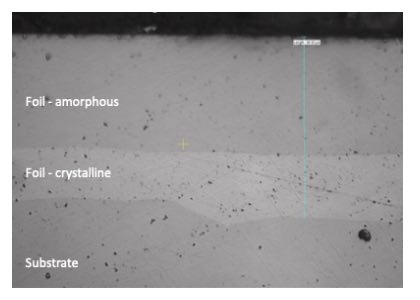

Qui dimostrano l’utilizzo di un intercalare e uno strato intermedio morbido

Ciò che Fabrisonic ha fatto è essenzialmente sviluppare un processo di rivestimento per vetri metallici sfusi utilizzando la loro tecnologia UAM. Hanno scoperto che il loro processo lascia che il rivestimento mantenga la sua resistenza, mentre “più fogli di lega amorfa possono essere aggiunti a una struttura per creare uno spessore personalizzabile e più passaggi possono essere eseguiti per scalare a spessori di rivestimento maggiori”. I legami metallici a temperatura ambiente sono stati creati tra il metallo e gli occhiali metallici sfusi, portando alla “conservazione della struttura amorfa mentre si acquisisce la forza intrinseca in un vero legame metallico”. Sono stati anche in grado di mescolare, strato per strato, vetri metallici sfusi con materiali più duttili per aumentare anche la duttilità complessiva.

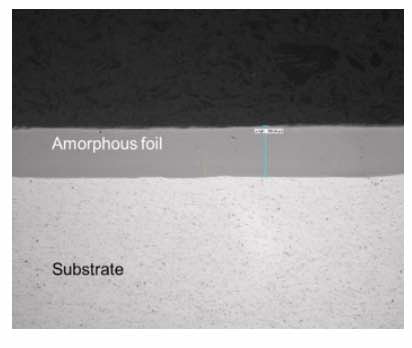

Qui possiamo vedere le proprietà sartoriali e lo spessore. Il substrato è in titanio.

Il team è stato anche in grado di aumentare la libertà geometrica delle strutture in vetro metallico sfuso e produrre una più ampia varietà di forme. Se riescono a potenziare questa tecnologia, questa sarebbe una grande notizia per Fabrisonic e il partner Liquidmetal Holdings (LMGH), che ha ottenuto diverse sovvenzioni SBIR per sviluppare rivestimenti resistenti all’abrasione. Loro stessi affermano che “LMGH e Fabrisonic possono fornire prodotti e servizi che rappresentano un salto generazionale in anticipo rispetto all’attuale stato dell’arte. Significativi vantaggi nella protezione del materiale di base, nell’estensione della durata di servizio e nell’aumento dell’efficienza dell’applicazione, tutti forniscono un arsenale di leve di mercato “.

Sembra un po ‘ottimista, ma, applicando un materiale così rivoluzionario alle applicazioni di rivestimento duro, questa è davvero una grande potenziale applicazione per loro. Potrebbe significare che la loro tecnologia potrebbe avere un vasto campo di applicazione. Inoltre, se la libertà geometrica del loro processo è ampia, potremmo vedere una gran quantità di prodotti Bulk Metallic Glasses emergere in tempi relativamente brevi. Forse queste aziende hanno davvero un vincitore nelle loro mani ora con questa applicazione.

di Joris Peels da 3dprint.com

Joris Peels : Devo rivelare un potenziale conflitto di interessi qui poiché sono il proprietario di Bulkmetallicglasses.com