I tessuti biologici sono materiali straordinari. Nel corso degli anni, i nostri tessuti biologici maturano e cambiano in modo da poter fornire esattamente ciò che è necessario per la loro funzione individuale, come il modo in cui la cartilagine elastica può resistere alla compressione ma ammortizzare le nostre articolazioni allo stesso tempo. Come semplici mortali, è difficile fabbricare sostituti sintetici che imitano ciò di cui sono capaci i nostri tessuti biologici, ma la stampa 3D può aiutare . Un team di scienziati dell’Università del Colorado Denver ( CU Denver ) è riuscito a creare un materiale di stampa 3D in grado di replicare le proprietà dei tessuti umani e ha pubblicato i loro risultati in un documento intitolato ” Strutture dissipative basate su elastomero liquido-cristallo-digitale” Stampa 3D per l’elaborazione della luce . “

La chiave del loro successo sono gli elastomeri a cristalli liquidi o LCE:

“La stampa 3D Digital Light Processing (DLP) consente la creazione di strutture gerarchiche complesse con specifiche architetture micro e macroscopiche che sono impossibili da raggiungere attraverso i metodi di produzione tradizionali”, afferma l’astratto. “Qui, questa gerarchia è estesa alla scala mesoscopica della lunghezza per dispositivi ottimizzati che dissipano energia meccanica. Una resina fotocurabile, quindi stampabile DLP a catena principale a elastomero a cristalli liquidi (LCE) è riportata e utilizzata per stampare una varietà di dispositivi dissipativi di energia complessi ad alta risoluzione. Usando i test di compressione meccanica, le risposte a sollecitazione di sollecitazione delle strutture reticolari LCE stampate in 3D hanno dimostrato di avere una dipendenza in frequenza 12 volte maggiore e una dissipazione di energia in deformazione fino a 27 volte maggiore rispetto a quelle stampate da una resina elastomerica fotocurabile disponibile in commercio.

Il team è guidato dal professore di ingegneria meccanica CU Denver, Chris Yakacki, PhD, e comprende lo studente di dottorato Nicholas Traugutt; borsista post dottorato Devesh Mistry, PhD; Chaoqian Luo; il professor Kai Yu, PhD; e Qi Ge con la Southern University of Science and Technology in Cina. Secondo quanto riferito, questi scienziati sono i primi a utilizzare LCE per stampare in 3D strutture reticolari porose complesse, che possono essere utilizzate per costruire dispositivi sintetici che imitano i tessuti biologici, come la cartilagine.

“Tutti hanno sentito parlare di cristalli liquidi perché li guardi sul display del tuo telefono. E probabilmente hai sentito parlare di polimeri a cristalli liquidi perché è esattamente quello che è Kevlar “, ha spiegato Yakacki. “La nostra sfida era di inserirli in polimeri morbidi, come gli elastomeri, per usarli come ammortizzatori. Questo è quando scendi gli strati della complessità. “

È difficile manipolare LCE multifunzionali, che sono materiali morbidi ed elastici che possono dissipare molto bene l’elevata energia. In passato, i ricercatori potevano usare solo LCE per realizzare strutture quasi microscopiche con dettagli elevati o oggetti più grandi con dettagli bassi. Ma ciò di cui il mondo ha davvero bisogno sono i grandi dispositivi con alta risoluzione e dettagli, che ora è finalmente possibile grazie al team CU Denver.

Yakacki lavora nel laboratorio Smart Materials and Biomechanics (SMAB) dell’università e collabora con gli LCE dal 2012, ricevendo anche un premio NSF CAREER nel 2018 per trasformare quanto sono fabbricabili gli LCE, insieme a più round di finanziamento per sviluppare il materiale in un casco da calcio ammortizzatore. Per questa ricerca, che è stata supportata dal programma Laboratory Directed Research and Development presso Sandia National Laboratories, US Army Research Laboratory e US Army Research Office, il team ha utilizzato la tecnologia di elaborazione della luce digitale (DLP).

La motivazione: dissipazione controllata attraverso scale di lunghezza dalla chimica della resina (mesoscala), all’architettura reticolare a microscala e alla macrostruttura generale delle strutture stampate.

Hanno creato una resina a cristalli liquidi, simile al miele, che genera nuovi legami sotto forma di strati di fotopolimero quando polimerizzato con luce ultravioletta. La resina indurita crea un elastomero conforme, morbido e resistente, e inizia a imitare la cartilagine quando viene stampato in 3D in una struttura reticolare.

“I test di deformazione da sforzo compressivo hanno identificato numerosi vantaggi che gli LCE stampati in 3D DLP hanno rispetto agli elastomeri tradizionali. In primo luogo, l’orientamento della stampa non influenza in modo significativo le proprietà meccaniche delle strutture solide, viste dalle proprietà isotrope della struttura solida LCE ”, hanno scritto i ricercatori. “La nostra resina LCE è stata progettata per essere prodotta e utilizzata entro 24 ore; pertanto, non ha aggiunto inibitori per garantire una maggiore conservabilità. Il colorante fotoassorbente viene usato minimamente per prevenire l’eccessiva polimerizzazione durante la stampa, non il colore. “

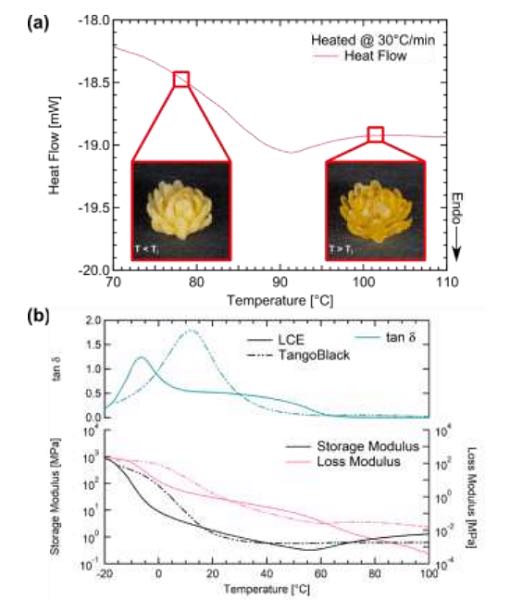

(a) Grafico rappresentativo DSC di un LCE stampato DLP. Le immagini di un campione di fiore di loto stampato in stati nematici e isotropi sono mostrate sui rispettivi lati rispetto a Ti sulla curva. (b) diagrammi DMA rappresentativi del campione LCE e TangoBlack stampati DLP che mostrano il modulo di perdita e conservazione, nonché il rapporto di perdita (tan δ).

Usando la loro resina e una stampante DLP personalizzata, il team ha stampato in 3D più strutture, come un piccolo fiore di loto e un prototipo di gabbia per fusione spinale, entrambi con molti dettagli. Inoltre, combinando la stampa DLP e la resina si è ottenuta una dipendenza dalla velocità 12 volte maggiore e una dissipazione dell’energia di deformazione fino a 27 volte maggiore, rispetto alle strutture stampate in 3D di Tango Black Plus , una resina elastomerica fotocurabile disponibile in commercio .

(a) Le strutture a cubetti solidi stampate LCE e TangoBlack stampate DLP sono state testate sotto carico di compressione uniassiale e sono state osservate risposte allo stress. (b) Sono stati osservati valori di stress al 50% di deformazione per quantificare la dipendenza dalla velocità per i due materiali.

Oltre ai caschi da calcio che assorbono gli urti, queste strutture LCE stampate DLP potrebbero avere anche molte altre applicazioni, come piccoli impianti biomedici per dita dei piedi e dispositivi spinali.

“La colonna vertebrale è piena di sfide ed è un problema difficile da risolvere. Le persone hanno provato a realizzare dischi sintetici del tessuto spinale e non hanno fatto un buon lavoro “, ha detto Yakacki. “Con la stampa 3D e l’alta risoluzione che ne abbiamo ricavato, puoi abbinare esattamente l’anatomia di una persona. Un giorno potremmo riuscire a far crescere le cellule per riparare la colonna vertebrale, ma per ora possiamo fare un passo avanti con la prossima generazione di materiali. Ecco dove vorremmo andare. “