I ricercatori dei Fraunhofer IMWS e la KME stanno studiando la stampa 3D di componenti altamente termicamente conduttivi realizzati in rame

I ricercatori di Fraunhofer IMWS e il produttore di semilavorati in rame KME stanno lavorando insieme al progetto “Sviluppo di tecnologia e materiali per la produzione additiva di componenti Cu complessi, altamente termoconduttivi – CuAdd”. Lì esaminano la stampa 3D con rame. Se il loro lavoro ha successo, potrebbero sostituire tecnologie convenzionali complesse e costose.

Il produttore di semilavorati in rame KME e il Fraunhofer IMWS – Institute for Microstructure of Materials and Systems hanno studiato l’uso di tecnologie di produzione additiva per componenti altamente termicamente conduttivi realizzati in rame e leghe di rame. Secondo un comunicato stampa dell’IMWS, ciò dovrebbe aprire nuovi segmenti di mercato nel campo degli elementi di raffreddamento per l’elettronica di potenza. A maggio, i ricercatori dell’UCLA hanno introdotto un processo 5 volte più veloce per la stampa 3D di componenti elettronici .

Il rame come materiale

Nel progetto congiunto “Sviluppo tecnologico e materiale per la produzione additiva di componenti Cu complessi e altamente conduttivi dal calore – CuAdd”, i partner si affidano al rame e alle sue leghe. L’argento supera l’elevata conduttività termica del rame, ma il materiale è troppo costoso per essere utilizzato più spesso.

I partner del progetto studiano e valutano processi come la modellazione a deposizione fusa (FDM) , il getti legante (BJ) , il getto di nano particelle (NPJ) e la fusione laser a letto di polvere (LPBF) per la produzione additiva di componenti metallici. All’LPBF, i componenti sono generati in strati. Lavoriamo con rame o leghe di rame. I ricercatori stanno inoltre studiando l’ulteriore elaborazione nell’alimentazione del materiale dipendente dal processo e la temperatura di elaborazione.

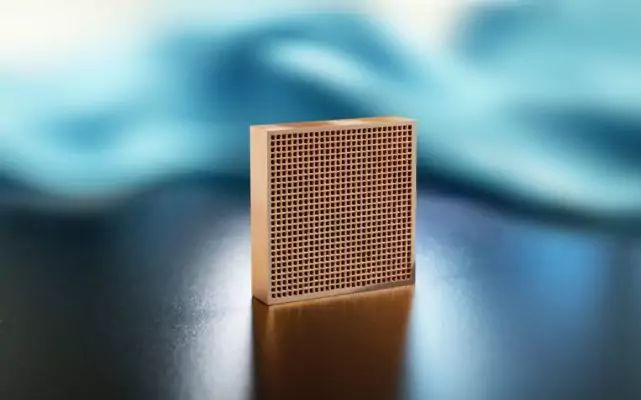

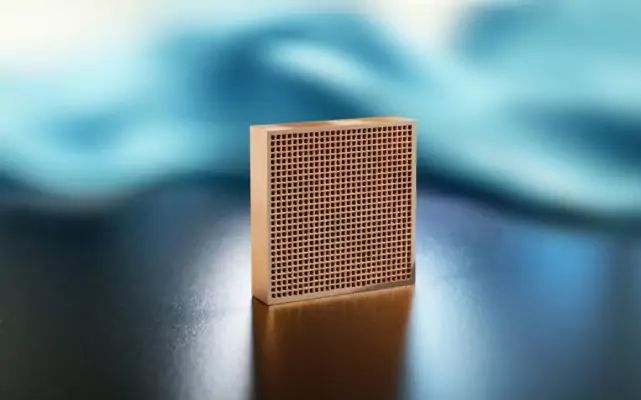

Dissipatore di calore in rame stampato 3D

Se il team di progetto ha successo, le tecnologie convenzionali complesse e costose potrebbero essere sostituite (Foto © KME Germania).

Laser Powder Bed Fusion (LPBF)

Finora, il processo LPBF ha dimostrato di essere il più promettente per la prototipazione additiva di componenti metallici . Nel processo LPBF, il materiale viene applicato in sottili strati di polvere su una piastra di base e quindi completamente fuso con una radiazione laser precisa a oltre 1000 ° C, creando uno strato di materiale solido. Il processo si ripete fino al termine della stampa dell’oggetto.

Nel valutare la miscela di polveri, fattori come la dimensione delle particelle, la fluidità e la porosità svolgono un ruolo importante se si vogliono ottenere le proprietà desiderate come l’elevata conducibilità termica o l’elevata conducibilità elettrica dei componenti, spiega il Dr. Olaf Schwedler, responsabile dello sviluppo dei processi presso il sito KME di Hettstedt.

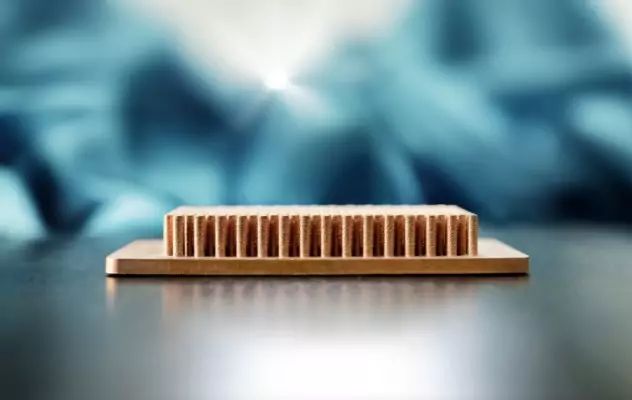

Finora, il processo LPBF si è rivelato il più promettente per la produzione di prototipi additivi di componenti metallici (Immagine © KME Germania).

Sono stati testati i gradi di rame Cu-ETP, Cu-OFE e Cu-HCP e le leghe di rame CuCrZr e CuNi2SiCr. I ricercatori hanno anche verificato la compatibilità di diversi sistemi polimerici come PLA (acidi polilattici) e PA (poliammidi) con sistemi di rame. Il responsabile del progetto Sandy Klengel spiega che è stato pianificato un prototipo con una struttura geometricamente complessa che utilizza processi di produzione additiva, che può essere utilizzato ad esempio come dissipatore di calore ad alte prestazioni. In questo caso, le tecnologie convenzionali complesse e costose potrebbero essere sostituite.

Dissipatore di calore in rame stampato 3D

Oggetto in rame stampato in 3D