Le temperature di stampa più elevate portano a migliori parti stampate in PLA 3D FDM?

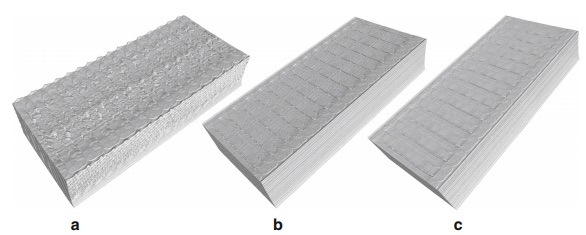

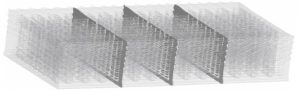

Geometria ricostruita CT di ROI per campioni fabbricati a 180 ◦C, b 220 ◦C e c 260 ◦C

Molti fattori incidono sulla qualità delle parti stampate in 3D e poiché la tecnologia viene utilizzata sempre più per la produzione di parti finali piuttosto che solo per la prototipazione, è necessario esaminare questi fattori in modo più approfondito in modo che queste parti finali possano essere prodotte con proprietà ottimali. In un documento intitolato ” Indagare l’effetto della temperatura di fabbricazione sulle proprietà meccaniche delle parti di modellazione depositate fuse usando la tomografia computerizzata a raggi X “, un gruppo di ricercatori studia l’effetto della temperatura di stampa sulla qualità finale delle parti stampate in 3D.

I difetti nelle parti stampate in 3D non sono sempre visibili, ma i difetti interni possono avere anche un effetto negativo maggiore di quelli visibili. In questo studio, i ricercatori hanno utilizzato la scansione CT per studiare non distruttivamente parti stampate in 3D e verificarne la qualità. Una stampante Ultimaker 2 3D è stata utilizzata per stampare diverse parti campione dal PLA nero. Sono stati stampati nove gruppi di tre campioni ciascuno, e i parametri per ogni parte erano identici tranne per la temperatura di stampa, che differiva in gradi di 10 su un intervallo da 180º a 260ºC.

I campioni stampati in 3D sono stati sottoposti a prove di trazione, quindi è stato utilizzato un sistema CT per testare uno su ciascun set di tre campioni. Una sezione di 20 mm dal centro di ciascun campione è stata scansionata e i dati CT sono stati utilizzati per analizzare la porosità di ciascun campione. I ricercatori hanno scoperto che il peso dei campioni era influenzato dalla temperatura alla quale erano stati stampati – maggiore era la temperatura, più pesante era la parte. Anche la qualità delle parti è aumentata a temperature più elevate.

“È stata condotta un’indagine approfondita sulla geometria interna dei campioni alla ROI ottenuta dai dati CT”, affermano i ricercatori. “La mancanza di deposizione con conseguente maggiore traferro è stata osservata per i campioni fabbricati a temperature più basse che conferma i risultati ottenuti dalla misurazione del peso.”

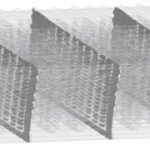

I filamenti longitudinali mostravano una mancanza di legame a temperature più basse, come pure i filamenti trasversali, sebbene i filamenti trasversali avessero un effetto minore sulla resistenza di ciascuna parte rispetto a quelli longitudinali. La porosità di ciascuna parte diminuiva all’aumentare della temperatura.

“Tutti i campioni sono stati sottoposti a un carico di trazione monoassiale”, proseguono i ricercatori. “I risultati hanno mostrato che le proprietà meccaniche dei campioni di PLA dipendono dalla temperatura di fabbricazione. I campioni fabbricati a temperature più basse avevano una percentuale maggiore di allungamento e minore stress di snervamento. Al contrario, quelli fabbricati a temperature più elevate hanno mostrato maggiore stress di snervamento e minore sollecitazione a rottura. ”

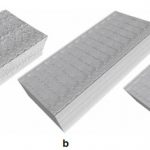

Porosità in ROI per il campione fabbricato a 190 ° C e le tre scatole di misurazione allineate

Nel complesso, è stato scoperto che le parti stampate in 3D a temperature più basse presentavano maggiori vuoti d’aria, il che ne riduceva la resistenza, il che significa che per le parti forti sono ideali temperature di stampa più elevate.

“Usando CT, è stato dimostrato che la densità locale varia tra le parti indipendentemente dalla temperatura di fabbricazione”, aggiungono i ricercatori. “Ciò significa che le parti FDM, anche quelle stampate con intervallo di temperatura raccomandato con riempimento al 100%, non raggiungono una struttura interna omogenea. Poiché la porosità non è distribuita omogeneamente nelle parti FDM, non è l’unico parametro per valutare la forza delle parti FDM; tuttavia, le caratteristiche della geometria interna come l’area della sezione trasversale minima ottenuta da CT forniscono informazioni migliori per valutare la forza prevista delle parti FDM. ”

Gli autori del documento includono Amir Reza Zekavat, Anton Jansson, Joakim Larsson e Lars Pejryd.