UTILIZZO DI IMPULSI ELETTRICI PER POST-ELABORAZIONE FINE DI PARTI METALLICHE STAMPATE IN 3D

I ricercatori della Saarland University hanno sviluppato un metodo senza contatto per trasformare parti metalliche stampate in 3D in componenti tecnici di alta precisione per applicazioni specialistiche.

La nuova tecnica sfrutta la lavorazione elettrochimica (ECM) per post-processare componenti metallici fabbricati con additivi in pezzi finiti di precisione con geometrie complesse e tolleranze dimensionali di pochi millesimi di millimetro.

Tale metodo ha lo scopo di migliorare l’implementazione di parti metalliche stampate in 3D in applicazioni che devono soddisfare requisiti dimensionali estremamente rigidi in settori come quello automobilistico e aerospaziale.

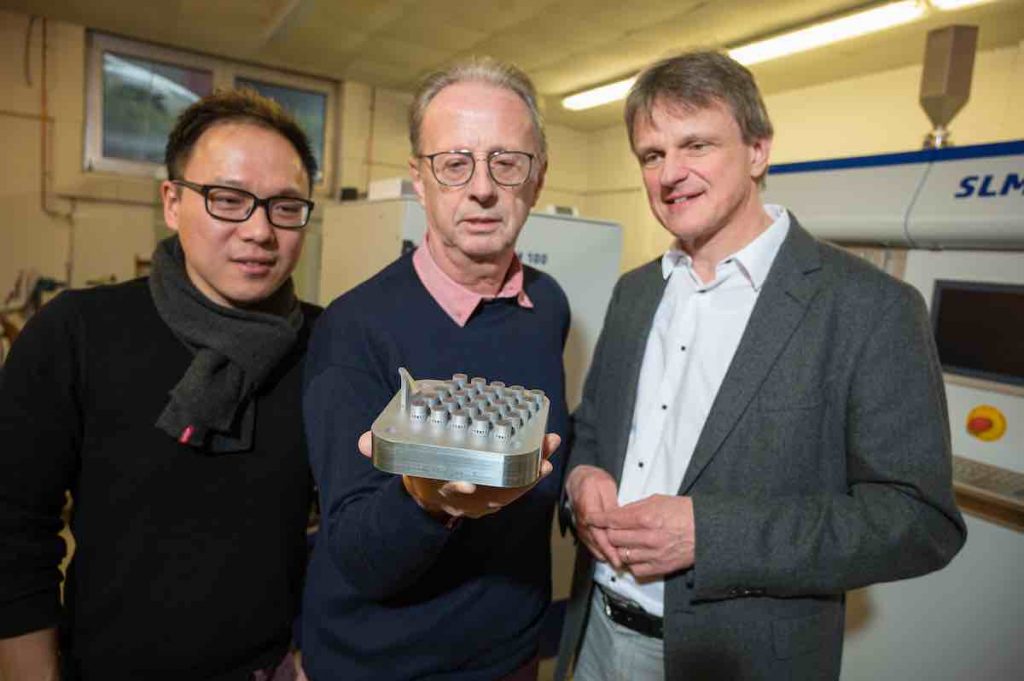

“La nostra tecnologia per la post-elaborazione di parti metalliche prodotte in modo additivo offre un mezzo economico per produrre superfici funzionali di alta precisione per applicazioni in cui sono fondamentali tolleranze estremamente rigide”, spiega il professor Dirk Bähre dell’Università di Saarland.

“CONSENTE A UN GRAN NUMERO DI PARTI DI ESSERE POST-ELABORATE IN MODO EFFICIENTE ED ECONOMICO.”

Sistemi tecnici complessi come i motori che alimentano auto, aerei o razzi sono realizzati con un gran numero di componenti metallici altamente specializzati. Spesso, per garantire che queste parti si incastrino perfettamente e siano in grado di resistere a sollecitazioni meccaniche estreme, ognuna di esse deve essere prodotta in modo molto preciso. “Le tolleranze possono scendere nella gamma dei micrometri”, spiega il professor Bähre, che ha sviluppato il nuovo metodo di post-elaborazione con il suo team di ricerca presso l’Università di Saarland.

La stampa 3D in metallo è già un mezzo consolidato per fabbricare componenti con geometrie complesse, dalle parti del motore ai modelli anatomici . Tuttavia, i ricercatori affermano che spesso la stampa 3D, che costruisce le parti strato per strato, non soddisfa requisiti dimensionali estremamente rigidi in molte applicazioni specializzate. E in alcuni casi, la geometria della parte potrebbe essere troppo complessa per essere prodotta dalla tradizionale stampa 3D in metallo.

Pertanto, il professor Bähre e il suo team si sono prefissati l’obiettivo di perfezionare le parti metalliche stampate in 3D in modo che le loro dimensioni fossero corrette fino a pochi millesimi di millimetro. Specialisti nel campo delle lavorazioni meccaniche di precisione e finitura, il team di ricerca ha sviluppato nuove tecniche in cui combinano la stampa 3D di metallo con ECM, un metodo per rimuovere il metallo mediante un processo elettrochimico. Rimuovendo il materiale elettrochimicamente, anche le geometrie più complesse possono essere create nel più duro dei metalli. “La nostra tecnologia di produzione non distruttiva e senza contatto ci consente di lavorare in modo efficiente parti con geometrie complesse anche se realizzate con materiali ad alta resistenza”, spiega Bähre.

Sono state prese varie misure per far avanzare la post-elaborazione delle parti metalliche prodotte dalla produzione additiva di diverse aziende. Nel 2019, la società di produzione di additivi metallici con sede nel Vermont A3DM Technologies e la società spagnola di tecnologia avanzata GPA Innova hanno annunciato una collaborazione per sviluppare parametri di lavorazione ottimizzati per il processo di elettro-lucidatura a secco “DryLyte” di GPA Innova per leghe metalliche utilizzate nella produzione di additivi a base di polvere.

Inoltre, il Manufacturing Technology Centre (MTC) del Regno Unito , situato a Coventry, ha rivelato i risultati del suo progetto FlexiFinish a luglio 2018. Il progetto ha cercato di affrontare la scarsa qualità della finitura superficiale delle parti metalliche prodotte attraverso la produzione additiva, fornendo il proprio additivo automatizzato produzione di soluzioni di post-elaborazione per componenti metallici.

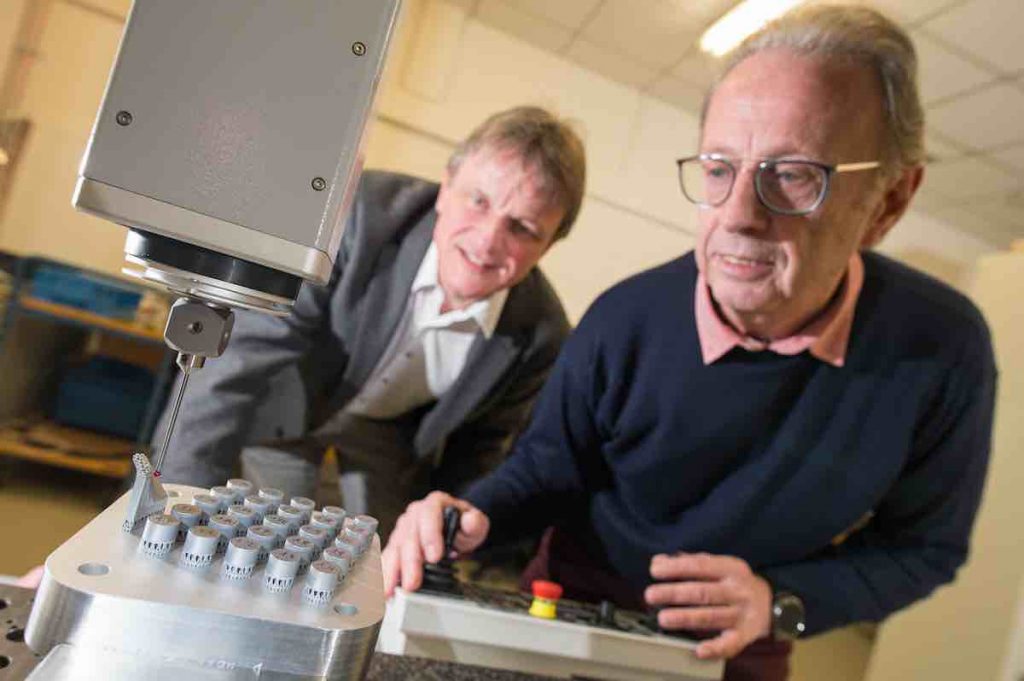

Il processo del Professor Bähre funziona bagnando le parti metalliche stampate in 3D in una soluzione elettrolitica fluente, che può quindi essere elettrochimicamente lavorata alla geometria richiesta lavorando a tolleranze di pochi millesimi di millimetro. Questo può essere fatto senza alcun contatto meccanico e senza impartire alcuna sollecitazione meccanica al pezzo, spiegano i ricercatori. Per fare ciò, gli ingegneri richiedono semplicemente una fonte di energia elettrica. Un’alta corrente elettrica scorre tra uno strumento (il catodo) e il pezzo conduttivo (l’anodo), che in questo caso è un componente metallico stampato in 3D. La parte metallica viene quindi immersa in un fluido conduttore (l’elettrolito); il processo di lavorazione elettrochimica provoca la rimozione di minuscole particelle di metallo dalla superficie del pezzo.

Gli atomi di metallo sulla superficie del pezzo entrano nella soluzione come ioni metallici caricati positivamente, permettendo al pezzo di raggiungere in modo molto preciso la forma geometrica richiesta. “Regolando la durata degli impulsi di corrente e la vibrazione dell’utensile, possiamo rimuovere il materiale superficiale in modo molto uniforme lasciando superfici particolarmente lisce e ottenendo un’elevata precisione dimensionale”, aggiunge il professor Bähre.

I ricercatori hanno esaminato rigorosamente i diversi metalli utilizzati e le singole fasi del processo coinvolte, al fine di ottenere una comprensione approfondita del metodo. “Esaminando meticolosamente sia la tecnologia di processo che il comportamento dei materiali, possiamo migliorare e ottimizzare i metodi elettrochimici al fine di ottenere superfici ancora più lisce o geometrie più complesse con livelli di precisione ancora più elevati”, spiega il professor Bähre.

Il team ha effettuato una serie di esperimenti in cui prima hanno stampato in 3D la parte metallica e quindi hanno determinato come ottimizzare la successiva fase di lavorazione elettrochimica per ottenere i risultati richiesti. “Abbiamo esaminato in dettaglio come interagiscono i diversi materiali e parametri di processo e quindi abbiamo determinato come configurare il processo di produzione complessivo”, conclude il professor Bähre.

Projekte Prof. Bähre Foto: Oliver Dietze — Veroeffentlichung nur mit Namensnennung. Kostenfreie Nutzung ausschliesslich im Rahmen der Berichterstattung dieses Themas der Universität des Saarlandes (UdS). Sonstige Veröffentlichungen nur nach vorheriger Honorarvereinbarung. Oliver Dietze // +49-(0)177-9761996 // post@oliverdietze.de // USt-ID DE262797891

Projekte Prof. Bähre Foto: Oliver Dietze — Veroeffentlichung nur mit Namensnennung. Kostenfreie Nutzung ausschliesslich im Rahmen der Berichterstattung dieses Themas der Universität des Saarlandes (UdS). Sonstige Veröffentlichungen nur nach vorheriger Honorarvereinbarung. Oliver Dietze // +49-(0)177-9761996 // post@oliverdietze.de // USt-ID DE262797891