Usando una tecnologia di produzione additiva avanzata, gli scienziati del Centro di ricerca di United Technologies e di UConn hanno creato componenti macchina “intelligenti” che avvisano gli utenti quando sono usurati o danneggiati con la lettura di tensione.

La chiave dell’innovazione è l’uso della tecnologia di scrittura diretta. La tecnologia di scrittura diretta è una tecnica di produzione additiva in cui l’inchiostro di metallo semisolido viene estruso da un piccolo ugello mentre l’ugello viene spostato su una piattaforma. L’oggetto è quindi costruito “scrivendo” la forma richiesta strato per strato. La tecnologia di scrittura diretta presenta molti vantaggi rispetto alla tradizionale, poiché offre vantaggi di costo inferiore con una maggiore flessibilità di produzione. Questo processo ha permesso agli scienziati di UConn-UTRC di creare linee sottili di filamenti argentati conduttivi che potrebbero essere incorporati nei componenti stampati 3D mentre sono stati realizzati.

Durante il processo di fabbricazione, linee parallele di filamento d’argento, ciascuna accoppiata a un minuscolo resistore stampato in 3D, sono incorporate in un componente e formano un circuito elettrico quando viene applicata la tensione. “Poiché le linee vengono incorporate sempre più in profondità in un componente dalla superficie, a ciascuna nuova linea e resistenza viene assegnato un valore di tensione sempre più elevato”, spiegano i ricercatori. Eventuali danni o usura causati dall’attrito causato dalle parti in movimento potrebbero provocare il taglio di una o più linee, interrompendo il circuito. Maggiore è il danno, più linee vengono rotte. Gli ingegneri possono valutare il danno potenziale con letture di tensione in tempo reale senza dover smontare un’intera macchina.

Il team di UConn-UTRC è stato in grado di incorporare linee di sensori larghe solo 15 micron (un capello umano medio largo 100 micron) e 50 micron di distanza, consentendo così di rilevare lievi danni in movimento.

Il team di UConn-UTRC è stato in grado di incorporare linee di sensori larghe solo 15 micron (un capello umano medio largo 100 micron) e 50 micron di distanza, consentendo così di rilevare lievi danni in movimento.

“Questo cambia il modo in cui guardiamo alla produzione”, afferma Sameh Dardona, direttore associato di Ricerca e innovazione presso UTRC, che funge da motore di innovazione per United Technologies Corp. “Ora possiamo integrare le funzioni in componenti per renderle più intelligenti. i sensori sono in grado di rilevare qualsiasi tipo di usura, persino di corrosione, e riportano tali informazioni all’utente finale, aiutandoci a migliorare le prestazioni, evitare guasti e ridurre i costi. ”

Creare un sensore così preciso non è facile. UConn Associate Professor of Chemical and Biomolecular Engineering Anson Ma e un dottorato di ricerca Lo studente del Laboratorio dei fluidi complessi di Ma, Alan Shen, misurava e ottimizzava le proprietà di flusso dell’inchiostro infuso d’argento in modo tale che le linee di dimensioni micron potessero essere depositate in modo affidabile senza intasare l’ugello o causare una sostanziale diffusione dopo la deposizione. Dardona di UTRC ha richiesto un brevetto per la tecnologia dei sensori di usura incorporata.

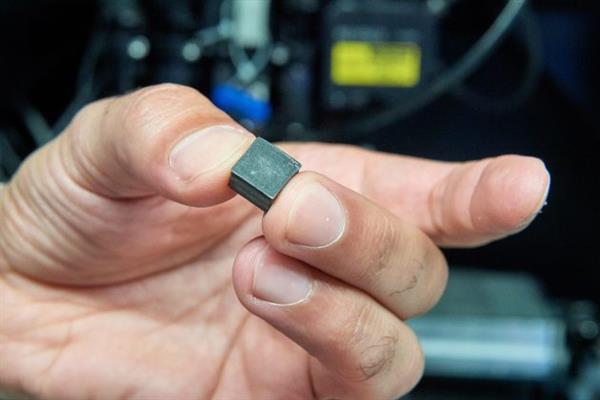

I ricercatori hanno anche utilizzato la tecnologia di scrittura diretta per creare magneti con legami polimerici con geometrie complesse e forme arbitrarie. “Questo apre molte interessanti opportunità”, dice Ma. “Immagina magneti che possono assumere forme diverse e adattarsi perfettamente ad altri componenti funzionali, inoltre il campo magnetico risultante che viene creato può essere ulteriormente manipolato e ottimizzato cambiando la forma dei magneti”.

I metodi attuali per la creazione di magneti personalizzati stampati in 3D si basano sulla polimerizzazione ad alta temperatura, che purtroppo riduce le proprietà magnetiche di un materiale come risultato. Gli scienziati di UConn e UTRC hanno utilizzato la luce UV a bassa temperatura per polimerizzare i magneti, in modo simile a come un dentista utilizza la luce UV per indurire il riempimento. I magneti risultanti hanno esibito prestazioni significativamente migliori rispetto ai magneti creati da altri metodi di produzione additiva.

Incorporare materiale magnetico direttamente nei componenti potrebbe portare a nuovi progetti di prodotto che sono più aerodinamici, più leggeri ed efficienti, afferma Dardona.