Un esempio di come la stampa 3D è avanzata riguarda la stampa 3D di componenti idraulici. Fino a poco tempo fa, le parti stampate in 3D non erano abbastanza potenti da gestire le alte pressioni richieste dall’idraulica, ma questo sta cambiando . L’idraulica comporta l’ottimizzazione del flusso di aria o liquido per ottenere potenza elevata da un pacchetto piccolo e leggero. Un esempio di un’applicazione idraulica particolarmente importante sono le “mascelle della vita”, che vengono utilizzate per estrarre le persone dal relitto degli incidenti. Questi strumenti devono essere piccoli e leggeri per poter essere trasportati facilmente e adattarsi a piccoli spazi, ma devono anche essere in grado di produrre tonnellate di forza.

L’azienda italiana Aidro produce sistemi idraulici e dall’anno scorso utilizza la stampa 3D in metallo nei suoi processi produttivi. I progettisti dell’azienda desideravano rendere l’unità di alimentazione idraulica portatile (HPU) il più leggera possibile e hanno provato il maggior numero di tattiche possibile per ridurre peso e dimensioni. Sono stati utilizzati circuiti idraulici integrati che utilizzano valvole a cartuccia al posto delle valvole montate sulla linea, il numero minimo di componenti è stato utilizzato e le linee del fluido sono state realizzate il più corte possibile. Poi si sono resi conto che potevano ridurre ulteriormente il peso con la produzione additiva.

L’azienda italiana Aidro produce sistemi idraulici e dall’anno scorso utilizza la stampa 3D in metallo nei suoi processi produttivi. I progettisti dell’azienda desideravano rendere l’unità di alimentazione idraulica portatile (HPU) il più leggera possibile e hanno provato il maggior numero di tattiche possibile per ridurre peso e dimensioni. Sono stati utilizzati circuiti idraulici integrati che utilizzano valvole a cartuccia al posto delle valvole montate sulla linea, il numero minimo di componenti è stato utilizzato e le linee del fluido sono state realizzate il più corte possibile. Poi si sono resi conto che potevano ridurre ulteriormente il peso con la produzione additiva.

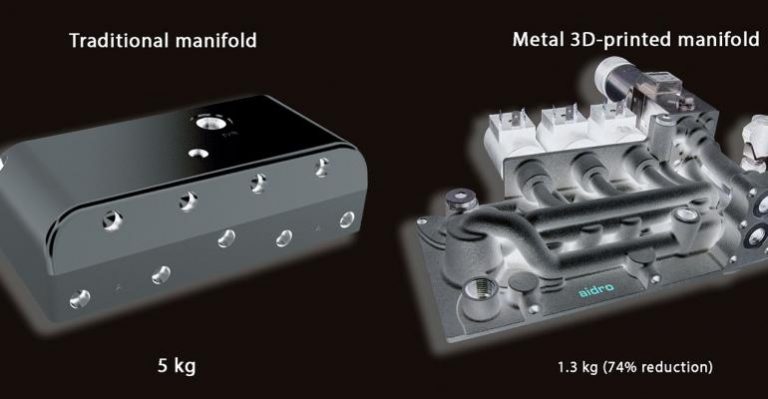

Tipicamente, i collettori HPU sono ricavati da un solido blocco di metallo. Spesso, rimuovere più metallo in eccesso di quanto assolutamente necessario è costoso, in modo che il metallo in eccesso rimanga, risultando in una parte che pesa più del necessario. Con la produzione additiva, il materiale viene aggiunto dal nulla, quindi vengono creati solo i componenti necessari – non c’è bagaglio in eccesso, per così dire. La lavorazione è limitata alla produzione di alcune configurazioni, come i canali del fluido ovali o quadrati che possono trasportare lo stesso flusso di un canale circolare, ma in meno spazio.

Nei collettori lavorati convenzionalmente, i passaggi devono essere posizionati tipicamente per evitare che i canali incrociati si intersecano e per consentire un sufficiente materiale tra i canali per fornire una resistenza sufficiente. I fori ausiliari forati per collegare i passaggi interni di solito devono essere tappati per impedire il flusso del canale trasversale. La stampa 3D consente una progettazione di canali più complessa, che a sua volta consente un flusso maggiore all’interno di uno spazio più piccolo. I tappi dei fori non sono necessari, poiché i passaggi che collegano i canali interni non devono essere lavorati dall’esterno del manifold.

Le due tecnologie di stampa 3D tipicamente utilizzate per la produzione di sistemi idraulici sono la sinterizzazione laser diretta in metallo (DMLS) e la fusione laser selettiva (SLM). Il DMLS riscalda la polvere di metallo fino a quando le particelle si fondono, consentendo di controllare la porosità della parte. Può anche essere utilizzato con una varietà di leghe, quindi i prototipi funzionali possono essere realizzati con lo stesso materiale dei componenti finali. SLM utilizza un laser per fondere la polvere in una parte finita, con conseguente riduzione della porosità e una parte ad alta resistenza.

Aidro ha utilizzato la stampa 3D per creare un collettore HPU che pesa circa un quarto di collettore ricavato da un solido blocco di metallo. Venduto sulla tecnologia, Aidro ha iniziato a offrire la stampa 3D come servizio. Oltre alla riduzione del peso, i collettori stampati 3D di Aidro hanno forti proprietà del materiale, resistenza alle alte pressioni e prestazioni ottimizzate grazie ai canali curvi piuttosto che alle intersezioni di 90 gradi. L’azienda offre anche scambiatori di calore stampati in 3D, con la possibilità di combinare più parti in un unico blocco idraulico e valvole.

Un’applicazione in cui la stampa 3D ha sicuramente un ruolo è nell’idraulica avanzata. Nei sistemi idraulici in cui il peso e le dimensioni sono importanti, anche la stampa 3D avrà un ruolo naturale. Pensiamo che vedremo molte più applicazioni come questa in futuro.