BOTT 1000 Morlaco: una superbike costruita con componenti stampati in 3D

Il BOTT 1000 Morlaco è uno dei primi superbike a produrre corpo e altri componenti con la tecnologia di stampa 3D. Questa superbike è stata sviluppata da Bottpower , una società spagnola di ingegneria automobilistica high-tech situata a Valencia. La società è gestita da David Sanchez, un ingegnere meccanico che ha esperienza non solo nelle gare di motociclette , ma anche nella progettazione meccanica. La sua azienda è specializzata nella progettazione e costruzione di motociclette , parti e prototipi, principalmente per altre aziende.

Il Morlaco è un progetto laterale di Bottpower, qualcosa che fanno nel loro “tempo libero”. La bici è stata costruita con un serbatoio stampato in 3D, un sedile, un parafango anteriore e altri componenti grazie all’aiuto di Optimus 3D , un team di ingegneri con capacità di progettazione e capacità di produzione additiva, fondato nel 2014.

I materiali utilizzati per la superbike andavano dai polimeri al titanio. Per creare le forme complesse richieste da questa superbike, Sanchez ha optato per la stampa 3D per utilizzare la tecnologia più avanzata possibile. L’uso di componenti stampati in 3D aiuterebbe anche a creare un design rivoluzionario.

“L’uso del metodo tradizionale di costruzione di una bici come questa, che sarebbe fare un progetto, realizzare uno stampo, realizzare pezzi dallo stampo e così via, è un processo lungo e veramente costoso per una piccola operazione. Per fare una sola unità è molto più veloce perché lo si progetta su un computer, si invia il file e poi, in quattro giorni, si hanno le parti ”, ha detto Sanchez.

“Il trucco è dedicare un po ‘ogni giorno e farlo in modo coerente. Ogni giorno.”

Ancora una volta, il Morlaco è un progetto a cui Bottpower ha lavorato per un bel po ‘. In effetti, il progetto Morlaco è iniziato nel 2002, ma è stato in “modalità pausa” per diversi anni. Tuttavia, la superbike sembrava promettente quando, nel 2013, Bottpower ha pubblicato il primo rendering con una riprogettazione.

Quindi ha continuato ad andare avanti.

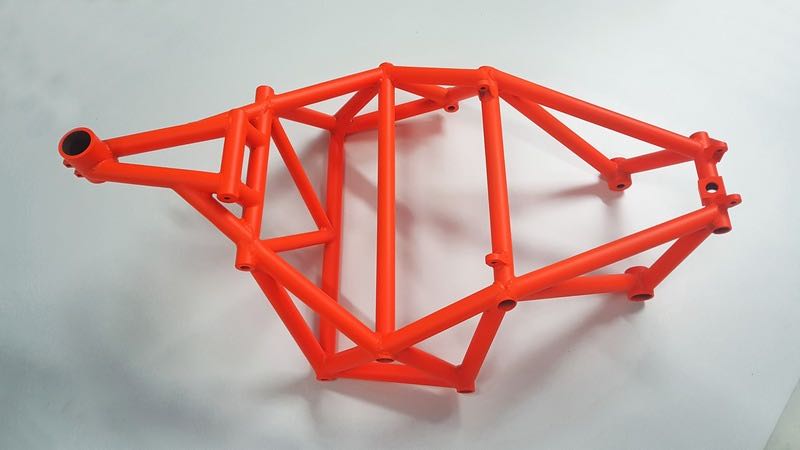

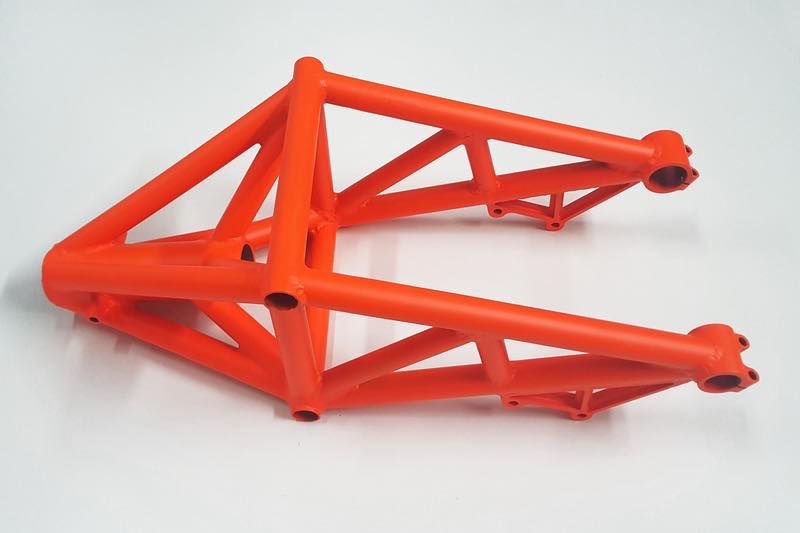

Successivamente, il team ha iniziato a creare i componenti mancanti per completare finalmente questo progetto. Hanno montato tubi in silicone, travi in fibra di carbonio, pedane, leve della frizione, valvole a farfalla, fari, un contagiri e altro ancora. Per mantenere tutti questi elementi in posizione, il team e Optimus 3D hanno stampato una staffa di supporto, che è stata un’ottima opportunità per loro di utilizzare una struttura reticolare.

“Le grate utilizzano il minimo di materiale per riempire un volume pur fornendo la rigidità strutturale”, ha detto Sanchez. “Il punto interessante sulle strutture reticolari è che è possibile regolare la densità delle celle all’interno della parte, in questo modo la parte può essere più densa in quelle aree dove c’è più tensione e meno densa in quelle aree con meno tensione. Ciò consente di creare una parte molto ottimizzata in termini di peso / rigidità. “

Per rendere il serbatoio del carburante e per rendere più economico il processo di stampa 3D, la carcassa esterna è stata stampata e divisa in 5 parti. Poiché le auto da corsa utilizzano celle a combustibile, il team ha utilizzato queste camere d’aria flessibili per conformarsi alle norme di sicurezza FIA (International Automobile Federation) . Queste vesciche sono molto più resistenti agli urti di altre, come, ad esempio, le lamine di metallo utilizzate in passato.

Incollando tutti i componenti insieme, e successivamente levigando e verniciando, il BOTT 1000 Morlaco sembra quasi finito.

“Il prossimo passo che dobbiamo fare è aggiungere alcuni strati di fibra di carbonio sulle parti, in questo modo saranno validi da un punto di vista strutturale. Al momento sono solo parti in plastica (poliammide) e non sosterrebbero i carichi che dovrebbero sopportare “, ha detto Sanchez.

Bottpower condivide il progetto Morlaco sul suo blog, dove puoi vedere come è stato costruito e come Optimus 3D li ha aiutati a stampare i componenti in 3D.