Boeing crea la prima antenna satellitare in metallo stampato in 3D, risparmia su massa, tempo e costi

Gli ingegneri del satellite Boeing hanno recentemente creato quella che è probabilmente la prima antenna metallica stampata in 3D per un satellite che verrà inviato nello spazio su AMOS 17 . Ora costruito da Boeing , non era originariamente progettato per avere un’antenna stampata in 3D. Tuttavia, questo sviluppo mostra quanto velocemente tali materiali e processi di produzione additiva collaudati in volo stiano cambiando il modo in cui sono costruiti i sistemi spaziali complessi. Il team di ingegneri satellitari di Boeing ha deciso di utilizzare la tecnologia per sviluppare il design unico e su misura in ritardo nel progetto. L’antenna stessa è fondamentale per le comunicazioni spaziali e potrebbe rivelarsi utile per i progetti successivi.

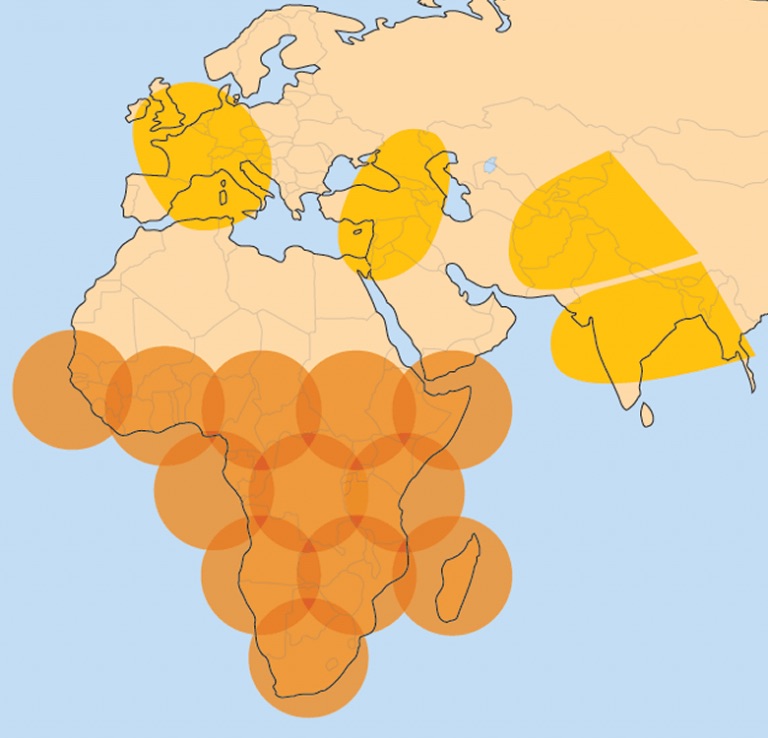

L’AMOS 17, che sarà presto lanciata, verrà costruita per Spacecom, una società israeliana che fornisce servizi di trasmissione e comunicazione verso l’Europa, il Medio Oriente, l’Africa e l’Asia. Il lancio, previsto per il secondo trimestre del 2019, invierà l’ AMOS 17, un satellite all’avanguardia multi-banda, nello spazio in cui sarà il satellite ad alta velocità più avanzato per fornire servizi di comunicazione.

“L’uso della stampa 3D ci offre alcuni vantaggi fondamentali”, ha spiegato il responsabile del programma AMOS 17 Brian Baker a 3DPrint.com. “Sostituire un progetto che coinvolge più parti imbullonate insieme a un’unica unità stampata in 3D significa meno parti da assemblare e meno interfacce, il che riduce la possibilità di problemi durante la produzione e il collaudo. Inoltre, l’antenna più pesante e convenzionale richiede due o tre mesi per la produzione, mentre la versione 3D più leggera può essere stampata in meno di una settimana. Tutto ciò si traduce in risparmi in termini di massa, tempo e, infine, costi “.

I dati Boeing stimano che la produzione additiva stia rendendo possibile la diminuzione della quantità di parti satellitari, che stanno riducendo il peso medio dei componenti del veicolo spaziale di oltre il 30%.

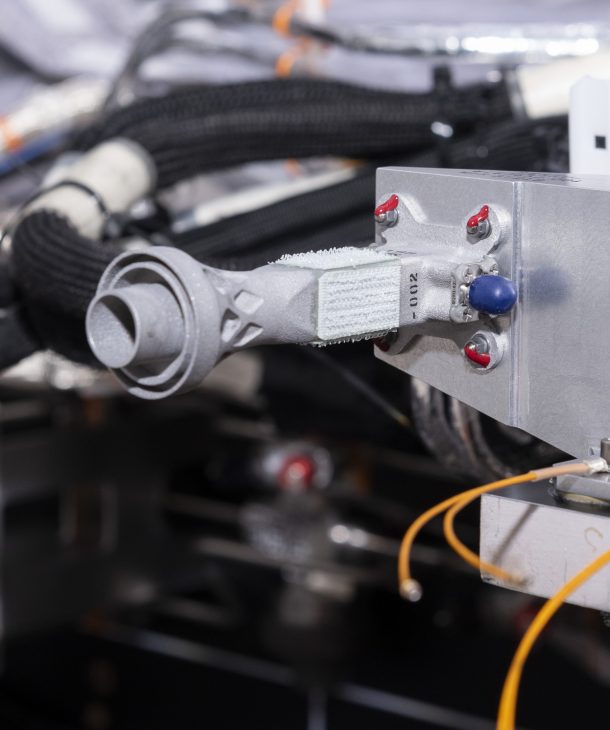

L’antenna di comando a poppa è stata fabbricata in polvere di lega di alluminio mediante sinterizzazione laser selettiva. Le versioni di prova sono state prodotte sia su SLM Solutions SLM280 sia su una stampante EOS M290. L’antenna riceverà i segnali in banda Ku fornendo comandi da terra per il satellite del modello Boeing 702 . Dotato di un carico utile digitale flessibile e alimentato da due schieramenti solari schierabili, il satellite da 5.500 chili avrà una durata di almeno 19 anni.

“Qualificare questo design ad alta affidabilità ea basso costo apre un ampio spazio applicativo nei dispositivi a microonde stampati in 3D”, ha affermato il Senior Technical Fellow, Richard Aston, di questa applicazione di produzione additiva. “Abbiamo già progettato molte altre antenne flyaway stampate in 3D in più bande di frequenza per clienti aggiuntivi incluso il governo degli Stati Uniti.”

Sebbene la produzione additiva non fosse originariamente parte del progetto AMOS 17, Boeing ha iniziato a dedicarsi alla stampa 3D per la produzione di satelliti per alcuni anni. Hanno cercato di incorporare questo tipo di velocità nelle loro attività di satelliti e veicoli spaziali, e con la nuova antenna, è proprio quello che hanno fatto. Nel 2017 Boeing ha applicato la tecnologia di produzione additiva alla navicella spaziale Crew Space Transportation (CST) -100 Starliner per ridurre i tempi di massa, di costo e di ciclo. La prima applicazione significativa della produzione additiva in quest’area di Boeing riguardava la navicella spaziale delle comunicazioni SES-15, dove un team di persone multi-esperto guidato da Richard Aston, produzione additiva applicata in concerto con nuovi materiali compositi e adesivi che offrono una soluzione di design leggera, economica e termicamente stabile per un banco ottico montato su superficie nadir.

In un’intervista con 3DPrint.com, Nicole Schoenborn, la progettista meccanica del manufatto, ha sottolineato che “la nostra antenna è progettata per questo scopo e banda di frequenza esatta, rispetto a una generica che non è adattata all’applicazione”.

Il design aumenta anche la ripetibilità del prodotto, tutti si comportano in modo coerente.

Schoenborn ha continuato dicendo che “abbiamo anche sviluppato un modo per progettare la geometria in modo che l’antenna sia meccanicamente e termicamente stabile, e il design ci ha permesso di stamparlo senza strutture secondarie di supporto non di volo che in seguito avrebbero dovuto essere rimosse a mano “.

La motivazione per l’utilizzo della stampa 3D è venuta da Boeing, come suggerito dal direttore del programma AMOS 17, Sharon Krakover, facendo del leader aerospaziale una forza competitiva nei confronti di alcuni dei nuovi arrivati che utilizzano in modo abbondante la stampa 3D, come Space X, Jeff Bezos ‘ Blue Origin e Stratolaunch Systems. Ora gli ingegneri di Boeing stanno affrontando la sfida di aumentare l’uso della produzione additiva per i numerosi progetti che stanno intraprendendo nella nuova corsa allo spazio commerciale.