Quando si tratta di stampa 3D industriale per applicazioni automobilistiche , Betatype , con sede a Londra, sta accumulando una notevole esperienza. La società di stampa 3D è stata fondata nel 2012 e collabora con i suoi clienti per fornire componenti funzionali stampati in 3D. Betatype ha creato una piattaforma di elaborazione dati chiamata Engine per aiutare a gestire e controllare la progettazione multi-scala; la piattaforma ottimizza la capacità della stampa 3D di fornire il controllo in un unico processo su materiale, forma e struttura.

Alcuni dei vantaggi offerti dalla stampa 3D includono elevati costi per parte, produttività e volume, specialmente quando si tratta di utilizzare metalli. Betatype ha recentemente completato un case study che dimostra come i vantaggi della stampa 3D su metallo possano essere sfruttati correttamente per applicazioni nella produzione di componenti automobilistici. Si concentra sull’utilizzo di Betatype della fusione laser a letto laser (LPBF, anche denominata Powder Bed Fusion, DMLS e SLM), tecnologia di ottimizzazione e stampa 3D che, come dice lo studio del caso, sfida “lo status quo attuale” producendo 384 parti metalliche qualificate in una build, che ha contribuito a ridurre sia il lead time che il costo per parte.

“Quando si tratta di industrie automobilistiche e di altri consumatori orientate alla produzione di grandi volumi di parti a costi bassi, l’attuale generazione di processi di produzione additiva (AM) è generalmente considerata incapace di soddisfare queste esigenze”, ha spiegato Betatype nel suo studio.

“La chiave per rendere AM sufficientemente produttivo per un’adozione più ampia in questi settori ad alto volume, tuttavia, risiede nell’economia di processo – scegliendo il processo di produzione più efficace per ciascuna parte. La combinazione di questi principi con la conoscenza di Betatype dei limiti dell’additivo e il modo e il momento di spingerli insieme alla potente tecnologia di ottimizzazione dell’azienda, supporta i clienti nella progettazione e produzione di parti che non solo offrono prestazioni migliori, ma che sono economicamente valide contro le attuali tecnologie di produzione di massa. ”

“La chiave per rendere AM sufficientemente produttivo per un’adozione più ampia in questi settori ad alto volume, tuttavia, risiede nell’economia di processo – scegliendo il processo di produzione più efficace per ciascuna parte. La combinazione di questi principi con la conoscenza di Betatype dei limiti dell’additivo e il modo e il momento di spingerli insieme alla potente tecnologia di ottimizzazione dell’azienda, supporta i clienti nella progettazione e produzione di parti che non solo offrono prestazioni migliori, ma che sono economicamente valide contro le attuali tecnologie di produzione di massa. ”

Produzione di dissipatori di calore per autoveicoli LED di Progressive Technology su una EOS M280.

Sentirai spesso persone nel settore della stampa 3D che affermano che uno dei vantaggi della tecnologia è la sua capacità di offrire una maggiore libertà di progettazione rispetto a quella che potresti trovare nei processi di produzione più convenzionali. Mentre questo è vero, la stampa 3D può essere utilizzata per produrre una geometria piuttosto complessa , il che non significa che sia privo di problemi. È necessario comprendere questi vincoli per trovare applicazioni che possano adattarsi alla tecnologia e essere utilizzati anche nella produzione di grandi volumi.

Processi come la pressofusione sono in grado di creare milioni di componenti all’anno. La stampa 3D è preziosa grazie alla sua capacità di utilizzare la minor quantità di materiale per fornire parti geometricamente complesse. Spesso la stampa 3D non ha il volume di produzione o il costo del pezzo per essere una scelta economica. Ma questo potrebbe non essere il caso per molto tempo.

Secondo il caso di studio, hanno osservato “come è possibile combinare le capacità geometriche innate di AM con volumi di produzione aumentati di parti economicamente vantaggiose e prestazioni migliorate” Il team ha esaminato “il passaggio dell’industria automobilistica all’uso dei fari a LED , che porta con sé nuove sfide nella gestione termica. ”

La maggior parte dei fari a LED necessita di dissipatori di calore più grandi, che vengono in genere raffreddati attivamente. Betatype si è reso conto che la geometria di queste parti metalliche le avrebbe rese un buon candidato per la stampa 3D in metallo, che è in grado di combinare diversi processi di produzione in un’unica tecnica di produzione.

Betatype si è reso conto che LPBF sarebbe stato ideale durante la fase di progettazione iniziale del componente, e quindi è stato in grado di progettare il componente con funzionalità di supporto integrate. Ciò ha permesso di impilare più parti dei fari senza richiedere alcun supporto aggiuntivo; inoltre, la società sostiene che le parti completate potrebbero essere separate a mano senza necessità di ulteriori elaborazioni successive. Questa affermazione è qualcosa su cui siamo molto scettici. Nessuna destabilizzazione, rotazione, pallinatura, HIP o altri processi di solito danno luogo a parti che sembrano diverse da quelle delle immagini che ci vengono fornite.

A seconda della geometria del pezzo, può essere difficile ottenere uno stack completo con la stampa 3D LPBF. Ciò è in gran parte dovuto alle sollecitazioni termiche poste su parti e supporti. Betatype ha progettato la parte in modo tale da ridurre questi stress. Questo è ciò che ha permesso a Betatype di nidificare una serie di dissipatori di calore al fine di massimizzare il volume di costruzione e produrre quasi 400 parti in un involucro di costruzione utilizzando una stampante 3D EOS M 280 di proprietà della Progressive Technology .

“Attraverso specifici parametri di controllo, l’esposizione della parte in ogni strato a un singolo percorso utensile in cui il laser ha efficacemente fuso la parte è stata ridotta in modo significativo, con ritardi minimi nel mezzo.”

Uno dei fattori determinanti in termini di costi è l’ammortamento delle attrezzature, ed è importante ridurre i tempi di costruzione per rendere le parti più convenienti. Utilizzando la stampa 3D LPBF e il suo processo IP e algoritmi di ottimizzazione, Betatype afferma di avere un costo per componente ridotto da oltre $ 40 a meno di $ 4, e ridurre i tempi di costruzione da un’ora a meno di cinque minuti per parte – dieci volte più veloce di quello che un processore di generazione standard è in grado di eseguire. Questo sarebbe un enorme salto di capacità per la stampa dei metalli se queste stime dei costi si accumulano.

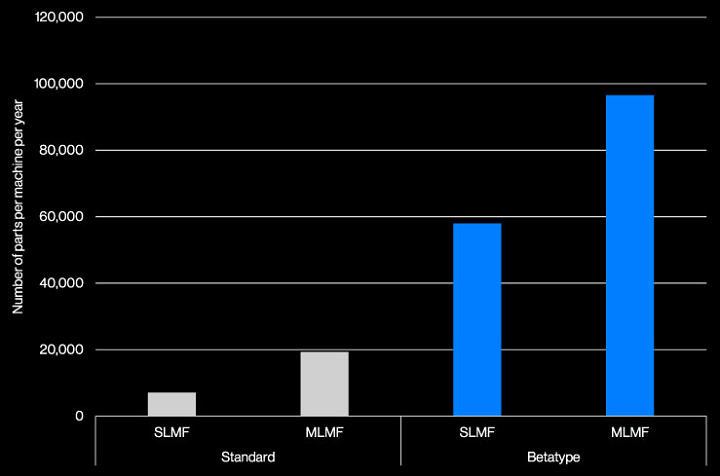

Sui sistemi laser singoli, come EOS M 280 e Renamher Renam 500M , Betatype afferma di aver ridotto i tempi di costruzione di tutte le 384 parti da 444 ore a meno di 30 ore; questo numero è andato ancora più in basso, a meno di 19 ore, utilizzando nuovi sistemi multi-laser come SLM Solutions 500 e RenAM 500Q .

Le affermazioni di Betatype che il loro cliente è stato in grado di ottenere un aumento di produttività di 19 volte la vecchia cifra per sistema in un anno, passando da 7.055 parti a un totale di 135.168.

Il case study conclude: “Con un’installazione di 7 macchine che eseguono questo processo ottimizzato, i volumi possono raggiungere 1 milione di parti all’anno – parti che sono più funzionali e più convenienti”.

È sempre bello mostrare le prestazioni che sono un passo avanti rispetto a ciò che tutti pensavano possibili. È anche significativo che le aziende stiano conducendo studi dettagliati e rivendicazioni verificabili in merito alla produzione e alla resa. Il Case Study di Betatype mostra numeri molto promettenti e speriamo che la produttività possa effettivamente raggiungere questi livelli con la loro tecnologia.