TECNOLOGIE DI PRODUZIONE IBRIDA PER LA STAMPA DI PARTI 3D CON “QUALITÀ DI STAMPAGGIO A INIEZIONE”

Hybrid Manufacturing Technologies (HMT), specialista in sistemi ibridi sottrattivi-additivi, ha sviluppato un nuovo metodo di produzione termoplastica che chiama “AXIOM” – estrusione automatizzata in uno stampo aperto. Il nuovo processo, che combina la stampa 3D e i vantaggi dello stampaggio a iniezione, secondo quanto riferito produce pezzi ad alta resistenza a velocità elevate con la flessibilità di AM.

Il metodo AXIOM

Lo stampaggio a iniezione è sempre stato superiore quando si tratta di velocità e qualità dei pezzi, soprattutto per la produzione di massa. Quando si confrontano le parti AM e stampate, esiste una chiara disparità nella scelta del materiale, nelle finiture superficiali e nell’integrità dei polimeri. Nulla di più di un centinaio di parti e lo stampaggio ad iniezione trionfano anche sulla produttività e sui costi medi di produzione. Il nuovo metodo AXIOM di HMT mira a porre rimedio a questo, attingendo ai vantaggi di entrambe le tecnologie per stabilire una via di mezzo.

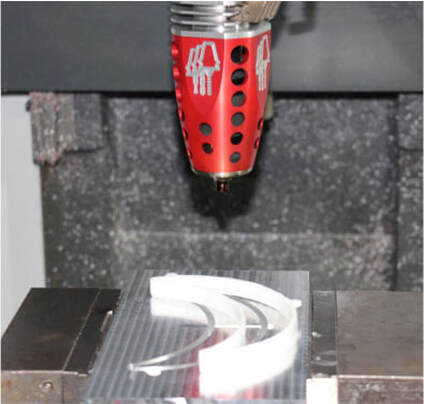

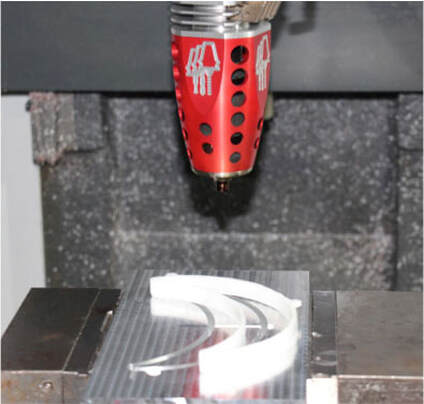

Il progetto è stato provocato dalla carenza di DPI durante la pandemia, per cui HMT ha cercato di produrre schermi facciali in modo rapido ed economico per integrare i canali di produzione tradizionali. Ciò ha portato l’azienda a collegare la sua testina di stampa 3D AMBIT XTRUDE PE-1 a una classica fresatrice CNC e materiali estrusi che di solito sono incompatibili con la stampa 3D. Le parti prodotte presentavano una “finitura superficiale migliorata” e una maggiore integrità a causa della mancanza di linee di strato, simili alle parti stampate ad iniezione.

Jason Jones, CEO di HMT, ha dichiarato: “Abbiamo riunito la stampa 3D, la lavorazione e lo stampaggio in un nuovo modo per integrare le catene di approvvigionamento con l’aumento della domanda. Ciò significa produrre parti polimeriche senza strati o rugosità superficiale associate alla stampa 3D a velocità prossime allo stampaggio ad iniezione. “

La testina di stampa conforme CE di HMT è stata originariamente sviluppata per trasformare le fresatrici esistenti in stampanti 3D in grado di estrudere polimeri e compositi “in meno di un giorno”. È già stato integrato in una vasta gamma di macchine tra cui utensili CNC, bracci robotici e piattaforme PKM ( macchine cinematiche parallele) .

Jones conclude: “L’estrusore AMBIT PE-1 è il percorso più pratico per le officine meccaniche di adottare la produzione additiva. È ideale per la produzione rapida di parti, maschere e dispositivi interni. Il progresso dell’estrusore AMBIT PE-1 continua il nostro impegno ad ampliare l’adozione industriale della produzione additiva come mai prima d’ora. ”

La produzione ibrida, sebbene non così popolare, ha iniziato a guadagnare terreno negli ultimi anni. All’inizio di aprile, è stato avviato un progetto di ricerca congiunta per sviluppare una nuova cella di produzione ibrida modulare altamente efficiente . La joint venture di otto partner mira a combinare metodi convenzionali con il processo AM di deposizione di materiale laser (LMD) per produrre processi di produzione ibrida innovativi con un braccio robotico. Altrove, ANCA con sede a Melbourne ha sviluppato un sistema di produzione ibrido per produrre utensili di lavorazione personalizzati per le aziende.