Knife Maker punta alla stampa 3D come metodo alternativo di lavorazione artigianale

Stuart Mitchell, 48 anni, produce coltelli dalla maggior parte della sua vita, avendo imparatoda suo padre da bambino e usando molti degli stessi strumenti usati dai suoi genitori nel laboratorio che hanno acquisito nel 1980. Negli ultimi anni, tuttavia, Mitchell ha iniziato esplorare metodi alternativi di produzione di coltelli, che lo hanno portato alla produzione additiva e ad un progetto che ha intrapreso in collaborazione con l’Advanced Manufacturing Research Center ( AMRC ) dell’Università di Sheffield .

“Siamo curiosi di sapere se potremmo stampare in 3D un coltello da chef praticabile usando una lega di titanio”, ha dichiarato Andy Bell, responsabile della strategia di progettazione per il gruppo di progettazione e prototipazione di AMRC. “Questo design ha portato alla distruzione nel vero senso della parola; un artigiano che applica tecnologie di produzione avanzate ed esplora come questo potrebbe cambiare il loro modello di business ora e in futuro.

“Siamo curiosi di sapere se potremmo stampare in 3D un coltello da chef praticabile usando una lega di titanio”, ha dichiarato Andy Bell, responsabile della strategia di progettazione per il gruppo di progettazione e prototipazione di AMRC. “Questo design ha portato alla distruzione nel vero senso della parola; un artigiano che applica tecnologie di produzione avanzate ed esplora come questo potrebbe cambiare il loro modello di business ora e in futuro.

“I metodi di progettazione ci permettono di esplorare, attraverso diversi fotogrammi, come affrontare un problema malvagio come l’introduzione della produzione additiva a un’organizzazione che normalmente non si avvicinerebbe mai a questa tecnologia a causa dell’alto rischio percepito, del costo e del divario di conoscenze. Possiamo usare il design per cambiare le percezioni, comprendendo il modo in cui le piccole imprese lavorano, i loro bisogni e le loro esigenze, e quindi sviluppando una risposta a questo in un modo privo di rischi.

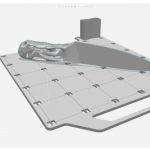

“Il progetto ha riguardato la comprensione di quale sia l’opportunità. Abbiamo fornito a Stuart un blank AM che normalmente si sarebbe ricavato dalla lamiera, macinarlo e affilarlo. La differenza con ciò che abbiamo fatto è l’integrazione della lama e della maniglia, che è stata modellata e personalizzata per mano di uno chef. Abbiamo quindi consegnato i coltelli stampati a Stuart per la finitura. ”

Gli ingegneri del gruppo di progettazione e prototipazione hanno utilizzato diversi pacchetti di simulazione di produzione additiva per analizzare la distorsione del coltello utilizzando una strategia di supporto standard. Dopo aver analizzato tutti i risultati, gli ingegneri hanno deciso di applicare una strategia di supporto non convenzionale per ridurre la distorsione della lama. Hanno quindi utilizzato Simulation Utility per Netfabb per creare la struttura di supporto non standard che forniva il contatto fisico con il coltello e la protezione termica senza contatto.

“I risultati forniti dal pacchetto di simulazione hanno evidenziato una probabile riduzione della distorsione della lama del coltello grazie alla struttura di supporto della protezione termica”, ha affermato l’ingegnere di progetto Luke Hill. “La velocità, la facilità d’uso e la capacità di simulazione multiparte di Simulation Utility per Netfabb hanno rapidamente dato la certezza che entrambi i coltelli da stampare durante la costruzione trarrebbero vantaggio dalla ridotta distorsione della lama grazie alla nuova struttura di supporto.”

Il coltello è stato stampato in 3D e consegnato a Mitchell, che è rimasto colpito dalla sua qualità.

“Sono rimasto impressionato dal profilo della lama – ha replicato molto bene quello che avrei fatto a mano, in particolare il cono dalla spina dorsale al bordo”, ha detto. “Aveva bisogno di un grado di rettifica per applicare un vero e proprio tagliente, ma le tolleranze del bordo erano buone per iniziare, molto bene. Non avevo capito che avrebbe stampato bene. Con la curvatura e il dettaglio nella maniglia, le sezioni scavate – realisticamente non posso fare nulla di tutto ciò. È possibile ma non pratico perché probabilmente c’è una settimana o più di lavoro manuale lì. Il fatto che tutto ciò possa essere aggiunto o rimosso, per così dire, modificando un modello CAD e poi adattato per adattarlo – per aumentare o ridurre il peso – nulla di ciò che posso fare, è tutto molto pratico per me.

“L’esperienza mi ha dato la consapevolezza del peso e dell’equilibrio di un coltello fatto a mano, cosa aspettarsi e dove puntare, ma c’è anche quasi sempre un elemento ‘succhia e vedi’. Amo il coltello AM, è diverso e non è mai stato fatto prima. Lavorare in modo molto tradizionale e avere qualcosa di nuovo di zecca nel laboratorio è fantastico – cosa non va? Ciò che forse mostra anche, in particolare con tutti i progressi dell’AM, è che c’è ancora un posto per quello che faccio anch’io. Un prodotto ideale forse sposerebbe i due “.

Mitchell si è collegato all’AMRC tramite un amico e ha approfittato di un programma di finanziamento delle sovvenzioni gestito dall’AMRC per aiutare le piccole e medie imprese a finanziare progetti di ricerca nell’ambito del programma di assistenza alle PMI Catapult.

“Non sapevo molto su AM ed era davvero una curiosità”, ha detto Mitchell. “Un mio buon amico e collega, il professor Peter Marsh dell’Università di Sheffield, era la connessione reciproca. Conosce molto bene quello che faccio ed è stato attraverso i suoi collegamenti con l’università e con l’AMRC che il progetto è nato. Un paio di ingegneri dell’AMRC sono venuti al workshop e penso perché è un posto così diverso qui, che ha ispirato l’immaginazione che ci ha portato a farlo.

“Il coltello è disegnato attorno alla mano di uno chef del Freeman College, Chris Harrison. Ho fatto una versione del coltello come lo farei e questo coltello AM proviene da questo, è la prossima generazione. Uno chef può venire da me e io posso plasmare la sua mano e creare un coltello che è molto vicino al coltello AM, ma il gioco è fatto. Ci sono bit quindi che mi sono limitato a fare, le caratteristiche del design e cose diverse. I limiti sono che lavoro a mano e metodi che uso, che sono gli stessi di mio padre quando aveva 15 anni.

“Il fatto che lavorare a mano non abbia la precisione di AM è parte del fascino per me. Un’accuratezza appariscente è solo questo, e inaccettabile, ma quando guardi un oggetto fatto a mano in mano, qualunque esso sia, e avresti bisogno di misurarlo con molta precisione per identificare qualsiasi imprecisione, quando il tuo occhio non può rilevarlo, lì sta il bellezza della mano fatta per me. È pratica nel corso degli anni sapere cosa cercare. ”

Mitchell ha scoperto per la prima volta la stampa 3D quando ha visto una chiave inglese composita stampata in 3D, ma gli ci è voluto un po ‘ per capire come utilizzare la stampa 3D per creare coltelli .

“Ciò che è stato restrittivo fino ad ora sono tutti i materiali che possono essere utilizzati per stampare: i polimeri e così via non hanno alcun punto in cui posso portarlo, anche per una maniglia, perché a volte può essere piuttosto fragile”, ha affermato . “Penso che la cosa che ho visto cambiare sia stata la disponibilità dei materiali. All’improvviso, quando parliamo di titanio, ho iniziato a pensare a come AM potrebbe funzionare.

“È una tecnologia dirompente o la valorizza? Riguarda come vedi qualcosa. Penso che possa migliorarlo. Non penso che sarebbe economicamente conveniente produrre coltelli usando AM, ma potrebbero esserci aspetti che potrebbero essere sposati a aspetti di ciò che faccio. Anche se si tratta di una lama di metallo più tradizionale per una presa o una maniglia prodotta in modo additivo, penso che ci sia forse lo spazio per sposarsi insieme. ”