Audi e la stampante 3D J750 Stratasys accelerano la prototipazione delle luci posteriori

È stato poco più di due anni fa che Stratasys ha introdotto la stampante 3D J750 multicolore e multi-materiale , che la società ha descritto come una macchina che avrebbe “scosso il mondo”. Ha sicuramente scosso l’industria della stampa 3D, portando nuovi possibilità per tutto, dalle opere d’arte di eyewear di modelli medici e altro ancora. Ora la J750 si sta affermando nel settore automobilistico tramite Audi .

Presso il Centro pre-serie Audi di Ingolstadt, in Germania, che dispone di un centro di stampa 3D dedicato alla plastica, i dipendenti costruiscono modelli fisici e prototipi per l’azienda per valutare nuovi progetti e concetti. Parti come copricerchi, maniglie delle porte e griglie del radiatore sono modellate e fresate per dimostrare nuovi design. Anche il Centro pre-serie ha utilizzato la stampa 3D, consentendo al team di accelerare la verifica del progetto e superare i limiti dei processi di prototipazione convenzionali.

Presso il Centro pre-serie Audi di Ingolstadt, in Germania, che dispone di un centro di stampa 3D dedicato alla plastica, i dipendenti costruiscono modelli fisici e prototipi per l’azienda per valutare nuovi progetti e concetti. Parti come copricerchi, maniglie delle porte e griglie del radiatore sono modellate e fresate per dimostrare nuovi design. Anche il Centro pre-serie ha utilizzato la stampa 3D, consentendo al team di accelerare la verifica del progetto e superare i limiti dei processi di prototipazione convenzionali.

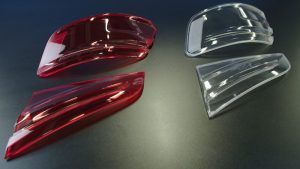

In genere, si utilizzano coperture per luci posteriori, fresatura o stampaggio, ma ciò presenta alcune difficoltà dovute alle coperture multicolori dell’alloggiamento della luce posteriore. Queste singole parti di colore devono essere assemblate, poiché non possono essere prodotte in un unico pezzo e l’assemblaggio richiede tempo, aumentando i tempi di consegna e ritardando i tempi di commercializzazione.

La stampante 3D J750, tuttavia, è in grado di creare quelle parti multicolori e trasparenti in un unico pezzo, eliminando la necessità di più passaggi come prima. La stampante offre oltre 500.000 combinazioni di colori, il che significa che le parti possono essere prodotte in più colori e trame che soddisfano i severi requisiti di Audi.

“Il design è una delle decisioni di acquisto più importanti per i clienti Audi, quindi è fondamentale aderire ai più elevati standard di qualità durante la fase di progettazione e di progettazione dello sviluppo dei veicoli”, ha affermato Tim Spiering, responsabile del centro di stampa 3D di Audi Plastics. “Di conseguenza, abbiamo bisogno di prototipi per avere geometrie di parti esatte, nessuna distorsione e qualità estremamente elevata, così come colori e trasparenza da veri dettagli. La stampante 3D Stratasys J750 ci offrirà un vantaggio significativo, poiché ci consente di stampare le trame e i colori esatti che il nostro design definisce. Questo è essenziale per ottenere i concetti di progettazione approvati per la produzione. In termini di parti trasparenti di stampa 3D, non ho visto una tecnologia simile che soddisfi i nostri standard.

“Usando il J750 per la prototipazione delle coperture delle luci posteriori, saremo in grado di accelerare il nostro processo di verifica del design. Stimiamo un risparmio di tempo fino al 50 percento utilizzando questa tecnica di stampa 3D nel nostro processo di prototipazione di copri fanali posteriori. ”

Il Dr. Spiering è a capo di un team di 24 membri che fornisce competenza, consulenza e produzione per la stampa 3D delle materie plastiche di Audi. Da anni l’azienda utilizza le stampanti 3D Stratasys, dopo averne acquistato il primo nel 2002. La divisione dispone ora di 10 stampanti 3D polimeriche, tra cui diverse stampanti Stratasys FDM e PolyJet 3D.

“Audi è un ottimo esempio di come la nostra esclusiva tecnologia di stampa 3D a più colori e in tinta unita possa combinare diversi processi di progettazione in uno, accelerando i cicli di sviluppo”, ha affermato Andy Middleton, Presidente EMEA di Stratasys. “Se si estendono i risparmi di tempo ottenuti da Audi sulle luci posteriori ad altre parti del veicolo, l’impatto complessivo sul time-to-market può essere enorme. Siamo entusiasti di vedere come Audi continua a sfruttare le nostre tecnologie FDM e PolyJet in nuove aree applicative per aumentare ulteriormente l’efficienza nel suo processo di sviluppo “.

Utilizzando la stampante 3D Stratasys J750, Audi prevede di ridurre i tempi di realizzazione dei prototipi fino al 50 percento.