In mostra al recente Additive Manufacturing Users Group ( AMUG ) e alle conferenze RAPID + TCT c’era una motocicletta. Ma non era solo una normale motocicletta; era stata appositamente progettata da una collaborazione di ECOSSE Moto Works , un produttore di motociclette di lusso a produzione limitata; ParaMatters , leader nell’ottimizzazione della topologia autonoma e progettazione di alleggerimento generativo; e Renishaw , leader nella produzione di sistemi avanzati per la produzione di additivi metallici. L’obiettivo del progetto era quello di alleggerire la staffa di montaggio superiore della moto senza danneggiare le prestazioni strutturali.

I partner hanno deciso di affidarsi alla produzione additiva per la riprogettazione, utilizzando la tecnologia di fusione del letto in polvere metallica di Renishaw.

“Volevamo ottenere un significativo alleggerimento”, ha detto a 3DPrint.com Michael Bogomolny, PhD, co-fondatore e CTO di ParaMatters. “Il design generativo di ParaMatters, il migliore di una classe, genera design molto efficaci e ad alte prestazioni. Questi disegni sono di solito forme molto organiche e l’unico modo per realizzare questi disegni è AM. ”

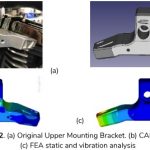

La staffa di montaggio originale è stata progettata per la produzione sottrattiva e realizzata in alluminio. La massa della parte originale era di 823 grammi. In primo luogo, il team ha valutato lo scenario di caricamento e ha convalidato le prestazioni del progetto originale. Successivamente, hanno dovuto rilevare e abbozzare lo spazio di progettazione disponibile in cui la nuova staffa ottimizzata poteva essere localizzata e sono state identificate le caratteristiche non di progettazione che dovrebbero essere preservate nel processo di riprogettazione.

Un’assemblaggio di parti di design e non di progettazione è stato quindi esportato nel software CogniCAD recentemente introdotto da ParaMatters.

“CogniCAD è una piattaforma software che genera progetti per te, senza la necessità di disegnare forme in modo esplicito”, ha spiegato Bogomolny. “L’utente deve solo abbozzare il dominio di progettazione disponibile (bounding box), applicare lo scenario di carico e definire quali sono gli obiettivi di prestazione strutturale: fare clic sul pulsante e sul progetto finale, soddisfare i requisiti predefiniti pronti per AM viene generato automaticamente. I progetti manuali / umani richiederebbero giorni / settimane e non sarebbero altrettanto efficienti di quelli progettati da ParaMatters che impiegano decine di minuti fino a ore. Puoi vederlo come un veicolo autonomo, che ti guida secondo gli obiettivi. CogniCAD è un design meccanico autonomo. ”

Una volta importati in CogniCAD, il flusso di lavoro di progettazione comprendeva diversi passaggi:

Selezione del materiale

Firma di parti di design e non di design

Applicazione di condizioni al contorno e scenario di carico

Definizione degli obiettivi di progettazione

Sono stati applicati al modello sei scenari di carico statico e di vibrazione, con l’obiettivo di ridurre al minimo la massa della staffa in presenza di fatica e frequenza di vibrazione. I vincoli di fatica sono stati convertiti in vincoli di stress con un fattore di sicurezza di almeno 3,0 e mirati alla prima frequenza naturale, considerando le masse concentrate sulle ali, per essere maggiore di 91 Hz.

Il design finale di CogniCAD è stato realizzato in alta risoluzione, che consente progettazioni estremamente dettagliate e un processo di progettazione veloce di circa otto ore, ottenendo una mesh liscia e impermeabile pronta per la stampa 3D.

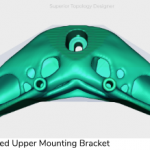

La massa della staffa ottimizzata era di 530 grammi, il 35% più leggera della staffa originale.

“All’inizio abbiamo mirato a circa il 20% della riduzione del peso”, ci ha detto Bogomolny. “Infatti dopo la prima iterazione abbiamo ottenuto una riduzione del peso di circa il 50%. Tuttavia, poiché l’esitazione del cliente, abbiamo deciso di essere un po ‘più prudenti e di stringere i vincoli di progettazione per un fattore di sicurezza più elevato, abbiamo concluso con una riduzione del peso di circa il 35%. Ciò indica che molte parti del settore sono sovradimensionate e c’è molto spazio per l’ottimizzazione da parte di (software) come CogniCAD. ”

La parte è stata stampata in 3D sulla macchina AM400 di Renishaw e montata sulla motocicletta. Si adatta perfettamente, quindi è stato post-elaborato e l’installazione finale è stata fatta.

“Dopo il successo del progetto pilota tra ParaMatters, Renishaw e ECOSSE, tutte le parti hanno concordato di continuare la collaborazione”, ha concluso Bogomolny. “Stiamo andando ad esplorare come alleggerire le parti più massicce della moto.”