I RICERCATORI DI LLNL UTILIZZANO L’IMAGING A RAGGI X PER ATTENUARE I DIFETTI NELLE PARTI STAMPATE IN METALLO 3D

Gli scienziati del Lawrence Livermore National Laboratory (LLNL), dello SLAC National Accelerator Laboratory (SLAC) e del laboratorio Ames stanno effettuando ricerche sull’imaging a raggi X per esaminare le parti metalliche durante il processo di fusione del letto a polvere laser. Il documento di ricerca fa parte di una partnership tra i laboratori per identificare le cause dei difetti nelle parti stampate in metallo 3D e capire in che modo tali difetti possono essere attenuati.

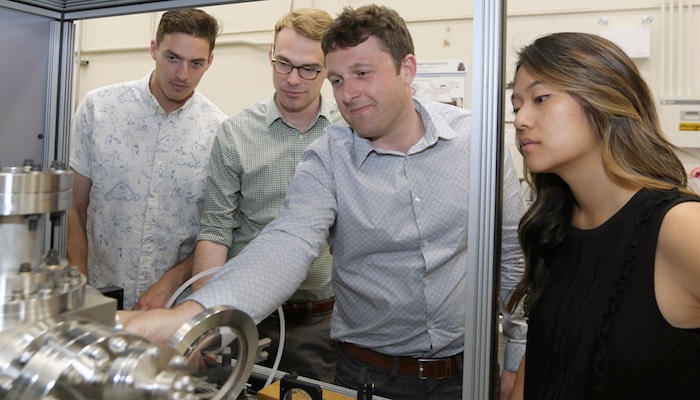

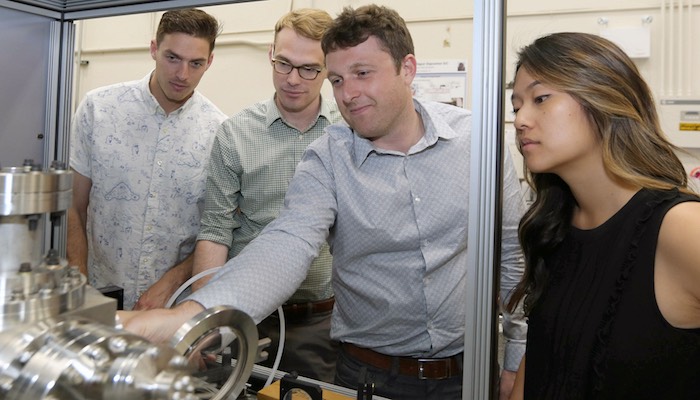

Per portare a termine il progetto, il ricercatore di LLNL Nick Calta e il suo team hanno progettato una macchina diagnostica portatile in grado di sondare il processo di stampa 3D del metallo usando l’imaging a raggi X. La macchina ha infine contribuito a fornire ai ricercatori nuove conoscenze sul processo di produzione di additivi metallici. “La stragrande maggioranza dei sistemi diagnostici utilizza la luce visibile, che è estremamente utile ma limitata all’analisi della superficie della parte”, ha spiegato Calta.

“SE CAPIREMO DAVVERO IL PROCESSO E VEDIAMO QUALI SONO LE CAUSE DEI DIFETTI, ABBIAMO BISOGNO DI UN MODO PER PENETRARE ATTRAVERSO IL CAMPIONE. QUESTO STRUMENTO CI CONSENTE DI FARLO. “

La partnership pluriennale tra i laboratori è finanziata dall’Ufficio avanzato di produzione dell’EERE Energy Efficiency and Renewable Energy (EERE) del Department of Energy . Sia SLAC che AMES sono laboratori DOE, con LLNL anche finanziato principalmente dall’agenzia federale. La collaborazione tra i laboratori è una derivazione del National Ideas Games Big Ideas Summit (BIS) del DOE .

Il BIS del DOE è un evento annuale destinato a favorire la collaborazione e la pianificazione tecnica strategica nel complesso nazionale di laboratori. Il progetto collaborativo stabilito tra i tre laboratori riflette la BIS, con SLAC che contribuisce con la sua tecnologia a raggi X e Ames Laboratory che fornisce esperienza in polveri, metalli e scienza dei materiali. “È una squadra davvero bella perché ogni partner dà forza”, ha dichiarato Tony Van Buuren, vice capo divisione per S & T nella Divisione di scienza dei materiali di LLNL.

“Il team sta creando una capacità che è in qualche modo unica e fornisce informazioni che non è possibile ottenere in altro modo. Insieme stiamo introducendo la diagnostica, facendo girare la scienza e facendo girare la capacità di guardare nuovi materiali “.

La macchina diagnostica portatile è progettata specificamente per osservare e sondare il pool di fusione durante il processo di fusione del letto a polvere laser. Il pool di fusione è l’area in cui il laser entra in contatto con la polvere metallica, consentendo la fusione e producendo gli strati che formano la parte stampata in 3D. È stato assemblato in situ e si è dimostrato difficile da costruire a causa della linea temporale aggressiva del progetto di ricerca, secondo Calta. Al fine di assicurarsi che lo strumento operasse secondo le intenzioni della ricerca, il team LLNL era tenuto a trasportarlo a SLAC. È stato quindi dotato del “sincrotrone” dello SLAC, necessario per creare raggi X ad alta energia per indagare sui campioni.

Utilizzando la macchina presso la Sorgente di radiazione di sincrotrone di Stanford presso lo SLAC, i ricercatori sono stati in grado di osservare con successo le dinamiche del pool di fusione sotto la superficie. Ha fornito dati significativi su una combinazione di imaging e diffrazione dei raggi X, che ha aiutato i ricercatori a osservare e comprendere come il metallo si è solidificato durante la fusione laser a letto in polvere, un determinante chiave della forza di una parte.

“Il successo sarebbe imparare di più sulla fisica in modi che ci permettono di modificare il processo per evitare difetti”, ha continuato Calta. “Finora abbiamo risultati promettenti. Vogliamo continuare a ottimizzare lo strumento e applicarlo a diversi sistemi materiali. Abbiamo già una grande quantità di conoscenze basate su dati ottici, questo ci permette di espanderci e integrare quella conoscenza. “

Stampa 3D laser a letto in polvere (LPBF) in una macchina EOS. Foto via EOS

Un esempio del processo di produzione additivo per fusione laser a letto in polvere (LPBF) su una stampante 3D EOS. Foto via EOS

Ibo Matthews, fisico del LLNL, ha affermato che la capacità di osservare il processo di formazione dello strato del pool di fusione e il confronto delle immagini a raggi X con le simulazioni, ha confermato le previsioni fatte in precedenza. Questi prevedevano che il percorso del laser, l’accumulo di calore e i depositi di gas creati dal laser possono determinare difetti nella parte stampata, come i pori, che possono causare fessurazioni nella parte quando sottoposti a stress. La compilazione della conoscenza dei difetti con la modellazione e gli esperimenti dettagliati può potenzialmente aiutare ad accelerare i miglioramenti e la fiducia nella stampa 3D dei metalli, secondo i ricercatori.

Sebbene la collaborazione sia ancora nelle sue fasi iniziali, Calta ha affermato che i ricercatori hanno rapidamente iniziato a mappare la formazione dei pori e ad identificare le informazioni sui tassi di raffreddamento già. Con la macchina diagnostica per immagini a raggi X, si prevede che la ricerca fornirà una migliore comprensione del processo di fusione laser, incitando così ulteriori interessi da varie industrie nella stampa 3D di metalli. “Stiamo ottenendo informazioni sulla struttura del pool di fusione e su cosa può andare storto durante una costruzione”, ha affermato Matthews. “La piuma di vapore creata dal laser che riscalda la piscina di fusione può creare tasche e pori”.

“QUESTI DIFETTI DEI PORI POSSONO SERVIRE COME CONCENTRATORI DI STRESS E COMPROMETTERE LE PROPRIETÀ MECCANICHE DELLA PARTE.”

Altri ricercatori LLNL che hanno lavorato al progetto includono Jenny Wang, Aiden Martin, Gabe Guss e Phil DePond, oltre a collaboratori di SLAC e Ames Laboratory.

Solo in quest’anno, LLNL è stato coinvolto in molteplici progetti di ricerca riguardanti la produzione additiva. Il laboratorio è stato recentemente segnalato per lo sviluppo di un sistema di produzione di additivi metallici di livello commerciale . Finanziato dal partner nazionale per lo sviluppo della stampa 3D America Makes , il progetto è progettato e realizzato in collaborazione con GE Global Research , con l’obiettivo di sviluppare una piattaforma in grado di dimezzare i tempi di lavorazione dei metalli.

I ricercatori di LLNL hanno anche porte logiche meccaniche micrometriche stampate in 3D . Queste porte logiche possono essere incorporate nei materiali per farli rispondere agli stimoli ambientali e raccogliere dati senza elettronica.

Infine, in un progetto un po ‘più anticonvenzionale, i ricercatori del LLNL hanno anche utilizzato il bioprinting 3D per produrre cellule di lievito vivo in grado di creare una sostanza simile alla birra.