L’industria della produzione additiva (AM) sta ancora discutendo il modo migliore per specificare le polveri vergini per la stampa e valutare in modo affidabile l’impatto del riciclaggio, un imperativo commerciale. Idealmente, l’analisi da sola dovrebbe essere sufficiente per determinare con ragionevole certezza se una polvere verrà elaborata in modo efficiente e se la parte risultante soddisferà gli obiettivi prestazionali. La realtà è che le prove di stampa sono essenziali, ma l’ottimizzazione dei test è fondamentale, per lo sviluppo di nuovi materiali, per confermare la coerenza nella catena di approvvigionamento e per stabilire strategie di riciclaggio efficaci. Tale ottimizzazione si basa sull’identificazione di proprietà misurabili che differenziano in modo robusto i materiali e correlano con le proprietà critiche della parte stampata. Qui, esaminiamo il valore della caratterizzazione sfaccettata delle polveri sfaccettate in questo contesto,

Concentrandosi sulle proprietà della polvere sfusa

I processori di polveri di successo tendono a differenziare chiaramente le proprietà delle particelle , come la dimensione e la forma delle particelle, dalle proprietà delle polveri sfuse , in particolare la fluidità, misurando regolarmente entrambe per massimizzare la comprensione e il controllo. Per AM, la dimensione delle particelle è un buon esempio di un parametro particellare critico e esistono specifiche robuste per i diversi processi. Ad esempio, le polveri metalliche per la fusione laser selettiva, un processo di fusione a letto di polvere (PBF), si trovano spesso nella gamma di dimensioni delle particelle 15 – 45µm.

La scorrevolezza e la caratteristica associata di spalmabilità sono ampiamente riconosciute come proprietà della polvere sfusa ugualmente importanti. I processi AM basati su polvere richiedono un flusso di polvere affidabile e costante con getto di legante e PBF che si basano inoltre sulla formazione rapida ed efficiente di strati di polvere uniformemente impaccati. La scorrevolezza, la spalmabilità e le caratteristiche di riempimento definiscono questi aspetti delle prestazioni e sono influenzate dalle proprietà delle particelle ma non possono essere previste da esse. Piuttosto, questi comportamenti vengono rilevati in modo più accurato misurando le proprietà della polvere sfusa.

La fluidità definisce le prestazioni delle polveri in molti settori e vi è un’ampia gamma di tecniche di misurazione [1]. Tuttavia, ci sono prove che suggeriscono che i requisiti rigorosi di AM sono meglio serviti da tecniche moderne che combinano elevata riproducibilità, sensibilità e rilevanza [2]. Uno di questi esempi è il test dinamico della polvere, che quantifica la fluidità tramite la generazione di valori di energia di flusso dalle misurazioni della coppia e della forza assiale necessarie per ruotare una lama di precisione attraverso un campione di polvere. Gli strumenti per il test dinamico delle polveri possono anche consentire la misurazione delle proprietà di taglio e sfuse della polvere come densità apparente, compressibilità e permeabilità, fornendo test completi e sfaccettati sulle polveri.

Caso di studio: studio dell’impatto del riciclaggio della polvere sulle parti stampate in acciaio inossidabile

Uno studio sull’impatto del riciclaggio delle polveri è stato condotto dai ricercatori del National Center for Additive Manufacturing Excellence, Auburn University, utilizzando una polvere SS 17-4 PH atomizzata con argon disponibile in commercio (LPW Technology, Regno Unito) con una distribuzione granulometrica di 15 – 45µm 3,4 . I campioni di prova per i test meccanici sono stati stampati utilizzando una stampante PBF laser EOS M290 (Krailling, Germania) con polvere recuperata riciclata dopo ogni ciclo di stampa facendo passare la polvere non fusa attraverso uno schermo da 80 µm (vedere i riferimenti 3 e 4 per i dettagli sperimentali completi). Materie prime miste riciclate / vergini sono state testate utilizzando un FT4 Powder Rheometer® (Freeman Technology, Tewkesbury, UK), utilizzando protocolli di test standard 5,6, per generare una gamma di proprietà dinamiche, di taglio e di massa della polvere, tra cui: densità apparente, compressibilità, rapporto di aerazione (AR) e coesione. Il rapporto di aerazione (AR) è il rapporto tra l’energia di flusso di un campione aerato rispetto a quella di un campione condizionato e viene misurato con l’aria che fluisce attraverso la polvere a una velocità definita. I valori di coesione sono generati da prove su celle di taglio in conformità con ASTM 7891-15 6 .

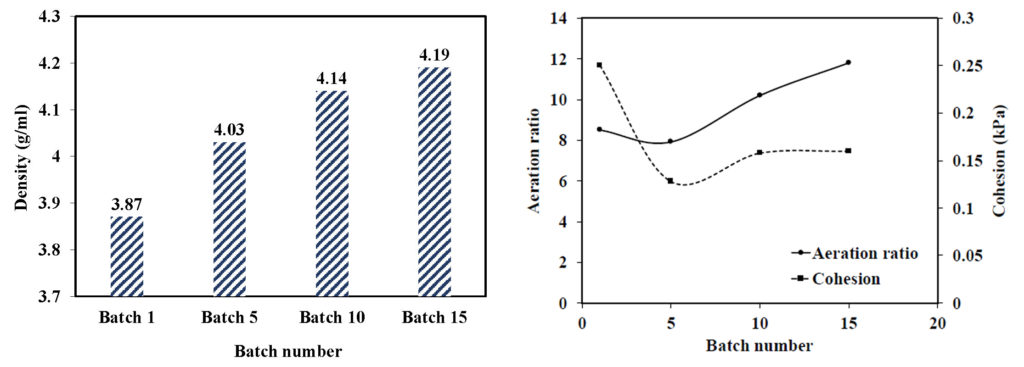

Figura 1: valutazione dell’impatto del riciclaggio sulle proprietà della polvere: densità apparente (a sinistra), coesione e rapporto di aerazione (a destra)

I valori di densità apparente sono direttamente indicativi del comportamento dell’imballaggio e informano sulla formazione del letto. La densità apparente della polvere aumenta in modo non lineare con il riciclaggio (vedi figura 1) una tendenza attribuibile ai cambiamenti nella popolazione di particelle attraverso molteplici meccanismi possibili. Le particelle fini nella polvere vergine possono agglomerarsi, schizzare o fondere durante la lavorazione mentre le particelle più grandi dello spessore dello strato, che in questo caso era di 40 µm, vengono allontanate dalla piastra di costruzione dal braccio di ricopertura e non vengono utilizzate. È inoltre possibile che la forma delle particelle cambi a causa, ad esempio, degli effetti del calore o della perdita del satellite.

L’aumento della densità osservato si riflette in una riduzione della compressibilità, dal 4,65% (Batch 1) all’1,97% per (Batch 15). Una minore compressibilità è anche indicativa di un riempimento più efficiente poiché ciò dà luogo a un minore vuoto nel campione di polvere, aumentando la sua resistenza alla forza di compressione. Questi risultati, quindi, indicano entrambi che il riciclaggio produce un letto più compatto, un cambiamento che ci si aspetterebbe riduca la porosità nel componente stampato.

AR e coesione caratterizzano entrambi la forza delle interazioni inter-particolari, ma vengono misurate in diverse condizioni di prova. La coesione, come tutte le proprietà di taglio, deriva dalle misurazioni della forza richiesta per tagliare una superficie di polvere consolidata rispetto a un’altra, quindi è fortemente influenzata dall’incastro meccanico e dall’attrito. I risultati indicano che la coesione si riduce al minimo dopo 4 fasi di riciclaggio (lotto 5) prima di aumentare fino a raggiungere un plateau, senza differenze rilevate tra gli ultimi due lotti. Al contrario, AR differenzia tutti i lotti e indica che il lotto 5 mostra i legami coesivi più forti; L’aerazione riduce al minimo l’impatto dell’interblocco meccanico e dell’attrito, rendendo AR una misura più accurata delle forze coesive. In polveri più coesive, la forza delle forze interparticolari impedisce all’aria di separare le particelle e l’aerazione ha quindi un impatto limitato, dando origine a bassi valori di AR. Presi insieme questi dati suggeriscono che l’AR è una metrica più sensibile, che fornisce una maggiore differenziazione rispetto a Coesione e che l’impatto del riciclaggio dipende dalle condizioni a cui è sottoposta la polvere. È ragionevole suggerire che l’AR sia misurato in condizioni più rappresentative rispetto a Coesione, ma la rilevanza può essere veramente determinata solo attraverso una valutazione della qualità di stampa.

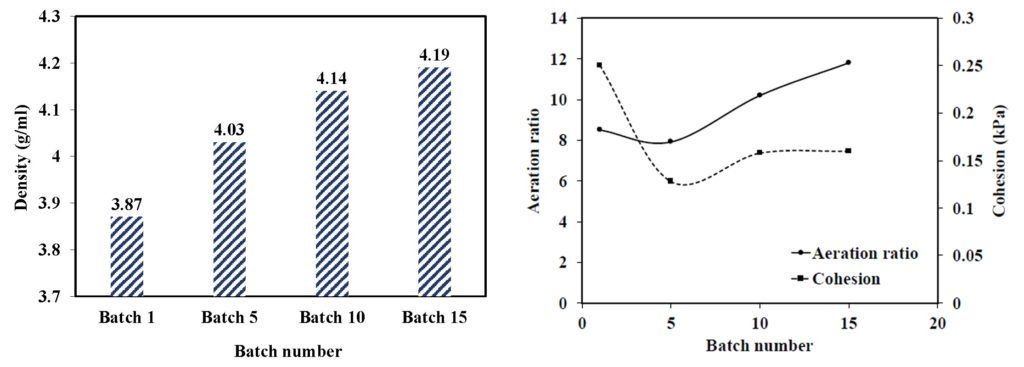

Tabella 1: Valutazione dell’impatto del riciclo della polvere sulle prestazioni della prova di trazione (dove RA% è la riduzione dell’area e Ɛf è la vera deformazione alla frattura)

La tabella 1 mostra i risultati generati tramite la prova di trazione uniassiale di provini nello stato “come costruito”. Sebbene le differenze siano sottili, rispecchiano da vicino la tendenza in AR e suggeriscono che la duttilità dei campioni stampati aumenta al massimo dopo 4 fasi di riciclaggio prima di diminuire progressivamente. Sebbene i meccanismi associati a questa tendenza possano essere complessi e aperti a ipotesi, la conclusione critica è che in questo caso i soli test dinamici producono dati che possono essere correlati con la qualità di stampa.

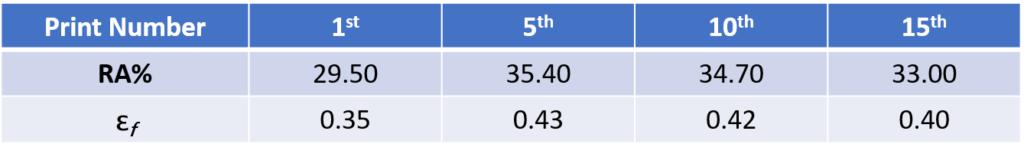

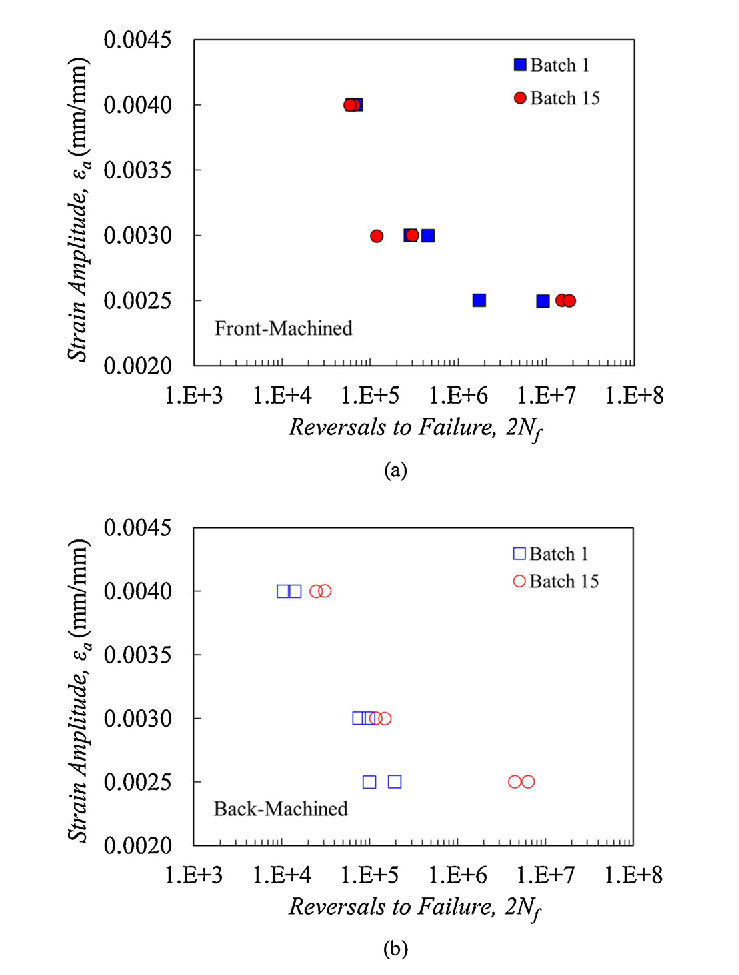

Figura 2: Il comportamento a fatica della durata di deformazione osservato durante i test ad alta frequenza di ciclo (HCF) illustra una differenza significativa tra i campioni di prova realizzati con polveri riciclate e vergini.

In ulteriori studi sono state testate le proprietà meccaniche dei provini lavorati a macchina. Questi risultati indicano un impatto più pronunciato del riutilizzo della polvere, con un riciclo estensivo (Lotto 15) che si traduce in una resistenza alla fatica notevolmente migliore nel regime ad alto ciclo, rispetto alla polvere vergine. Questo effetto può essere direttamente collegato a una minore porosità nel campione stampato come risultato di un migliore impaccamento delle particelle, come evidenziato dai dati sulla densità apparente e sulla compressibilità. La minore porosità riduce al minimo i meccanismi di rottura e rottura che riducono la resistenza durante i test HCF. È stato inoltre osservato che il riciclaggio riduce le differenze nelle prestazioni dei campioni di prova fabbricati in luoghi diversi sulla piattaforma di costruzione. Questo effetto è attribuito alla migliore fluidità delle miscele riciclate, come evidenziato dai dati dinamici e di taglio,

In conclusione

Una gestione efficace della polvere AM si basa sulla capacità di misurare proprietà direttamente correlate alla qualità di stampa, sia per le polveri vergini che riciclate. I risultati qui presentati illustrano l’impatto potenzialmente complesso del riciclaggio sulle proprietà della polvere. Dimostrano la sensibilità e la rilevanza dei test dinamici sulle polveri e sottolineano il valore della multiforme caratterizzazione della polvere, con la coesione e le proprietà di massa come la compressibilità e la densità che contribuiscono a chiarire il comportamento.