Stampa 3D nello spazio: la stampa su metallo in µ ‐ Gravity promette

La stampa 3D in micro gravità sta suscitando un crescente interesse da parte di scienziati e ingegneri aerospaziali, e in particolare quando tale attività cresce presso la Stazione Spaziale Internazionale . Ricercatori tedeschi e francesi esplorano l’argomento della stampa in microgravità nel recente pubblicato ” Abilitazione della stampa 3D di componenti metallici in gravità µ “. Preoccupato di creare strategie per lavorare e vivere nello spazio, il team di ricerca approfondisce le possibili sfide della produzione additiva in metallo, con poca gravità.

La produzione additiva è stata un vantaggio per molte diverse aziende e organizzazioni in tutto il mondo, ma in particolare per il settore aerospaziale e la NASA . Poiché la creazione di parti di ricambio può essere così costosa e così impegnativa, la stampa 3D e i processi AM sono allettanti con vantaggi come la convenienza esponenzialmente maggiore, la velocità di produzione e altro, inclusa l’integrazione dei robot.

In questo studio, i ricercatori hanno mirato a creare parti metalliche nello spazio da 1 a 500 mm. Potrebbero anche essere create strutture più grandi, consentendo la fabbricazione di quasi tutte le parti di un veicolo spaziale tramite fusione del raggio laser (LBM) e in una vasta gamma di materiali, dal titanio alle leghe a base di nichel.

La tecnologia LBM è attualmente utilizzata in molte applicazioni diverse, tra cui:

Settore automobilistico

Aerospaziale

Produzione di utensili

Medico

“La selezione di LBM come processo per la fabbricazione di componenti aerospaziali si basava principalmente sul rapporto in peso tra la materia prima richiesta per la lavorazione di un componente e il peso del componente stesso. Per le tecnologie di fabbricazione convenzionali, questo rapporto “buy-to-fly” può arrivare fino a 15-20 per i componenti volanti, aggiungendo molti costi al componente per materiale e lavorazione “, affermano i ricercatori.

Offrendo un rapporto buy-to-fly di quasi 1, i processi LBM offrono un elenco di vantaggi, a partire dal fatto che le parti possono essere prodotte in quasi tutte le forme, create da polvere che provoca pochi rifiuti, se presenti. La gestione dei pezzi di ricambio è fondamentale, soprattutto oggi presso la ISS, dove in passato le spedizioni sono fallite a causa di lanci non riusciti.

“Persino perdere uno strumento nella stazione o durante una passeggiata nello spazio può essere problematico per gli astronauti e la missione”, affermano i ricercatori. “Nonostante un attento monitoraggio, in media circa il due percento di tutti i pezzi di ricambio nella ISS, sommando fino a circa 2000 componenti, si perde in qualsiasi momento.”

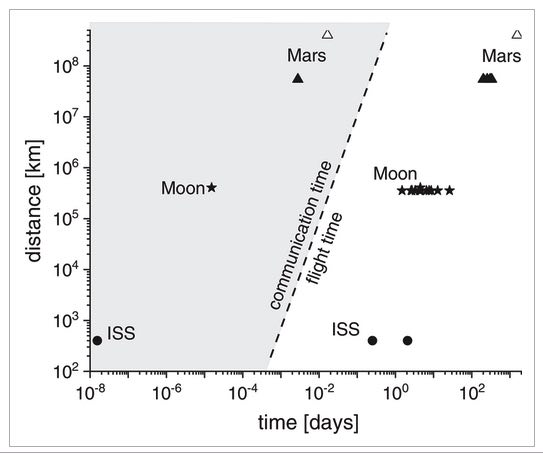

La stampa 3D è la scelta logica in quanto i file 3D possono essere inviati via e-mail per le parti da creare su richiesta e sul sito. Con una “cassetta degli attrezzi virtuale” su cui lavorare, oltre a fare affidamento sui file inviati dalla Terra, gli astronauti potrebbero vedere i loro lavori più semplificati in futuro – e soprattutto se vivono fino a Marte dove le missioni di rifornimento sono rare o impossibile. Gran parte di questo dipende dal successo nella produzione di microgravità, tuttavia, insieme ai requisiti per stampanti 3D e materiali da inviare insieme all’equipaggio.

Attualmente, l’ISS utilizza una stampante 3D FM che è stata notoriamente consegnata da Made in Space . Gli astronauti hanno anche fabbricato in modo abbastanza famoso numerose parti stampate in 3D, principalmente sotto forma di strumenti, con una chiave inglese come primo successo. E mentre quello è stato un risultato enorme, la stampante FDM potrebbe essere troppo semplice per le loro esigenze in espansione in futuro, con una priorità sulla funzionalità.

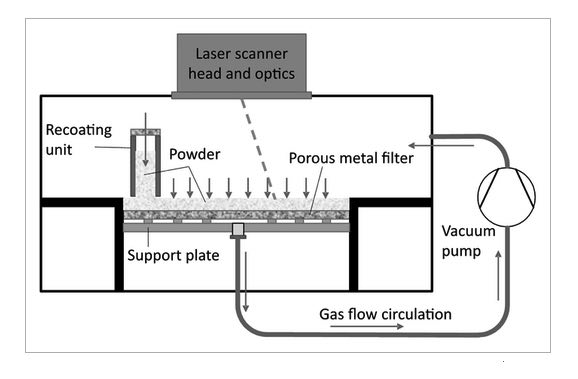

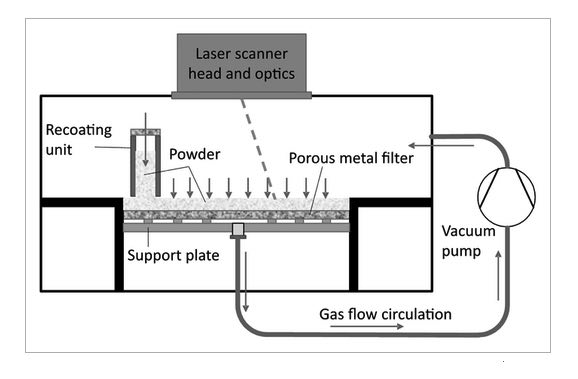

Schema dell’unità di deposizione in polvere. L’area della piattaforma di costruzione porosa per la deposizione di polvere era 106,5 × 85,5 mm2.

“In particolare la tecnologia AM basata su laser consentirebbe la fabbricazione di metalli ad alte prestazioni e polimeri termoplastici nello spazio”, affermano i ricercatori.

Mentre in precedenza la polvere era stata evitata come troppo difficile per la produzione nello spazio, il team di ricerca spiega che ora i nuovi progressi potrebbero rendere i processi LBM adatti all’ambiente in µ ‐ g, usando una tecnica che potrebbe stabilizzare la polvere nello spazio creando un flusso di gas in tutto il letto di polvere. Una piattaforma di costruzione porosa viene utilizzata come filtro per “fissazione di particelle metalliche in un flusso di gas”.

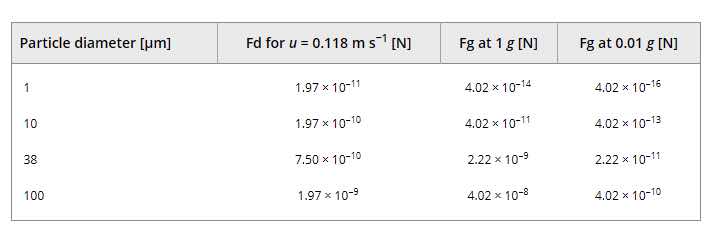

Forza di resistenza Fd e forza gravitazionale Fg rispetto a sfere in acciaio inossidabile con valori di accelerazione diversi e per particelle di dimensioni diverse

“Si potrebbe dimostrare che le forze di resistenza fornite dal flusso di gas sono comparabili o addirittura superiori alle forze che agiscono sulle particelle in condizioni di accelerazione µ ‐ g (<0,01 g ) per particelle con un diametro di 38 µm (che è la D50 della polvere usata in questo lavoro) ”, hanno concluso i ricercatori.

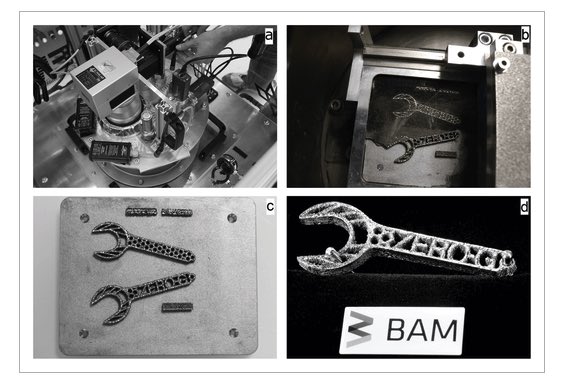

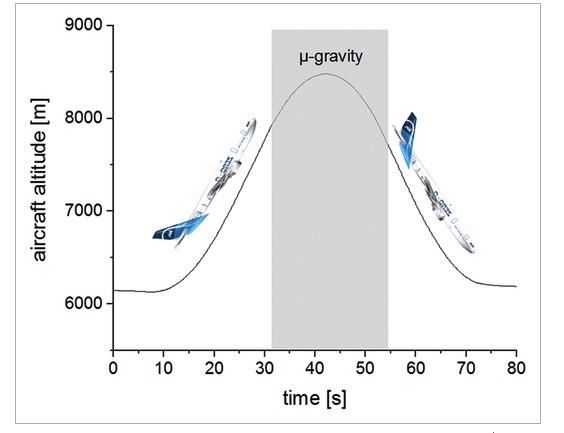

“In questo studio, il primo strumento metallico al mondo, una chiave da 12 mm è stata prodotta da LBM in condizioni µ ‐ g. Inoltre, altre parti sono state prodotte a diverse accelerazioni fornite da un volo parabolico, cioè iper gravità (1,8 g ), µ ‐ g (<0,01 g ) e 1 g . In una prima indagine sulla microstruttura delle parti, non sono state rilevate deviazioni significative da una parte fabbricata a condizioni di 1 g . Pertanto, l’attuale lavoro ha presentato i primi risultati sulla fattibilità di un processo LBM per parti metalliche pronte per l’uso prodotte in modo addizionale nello spazio. ”

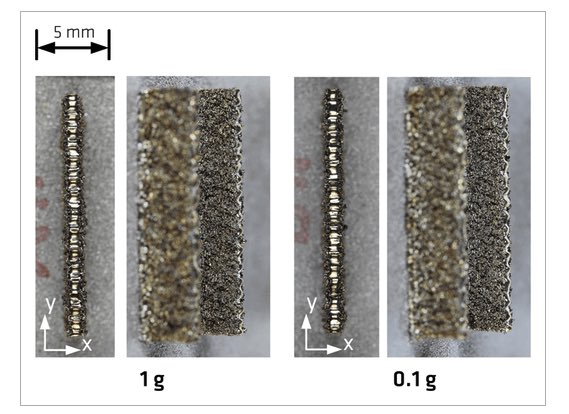

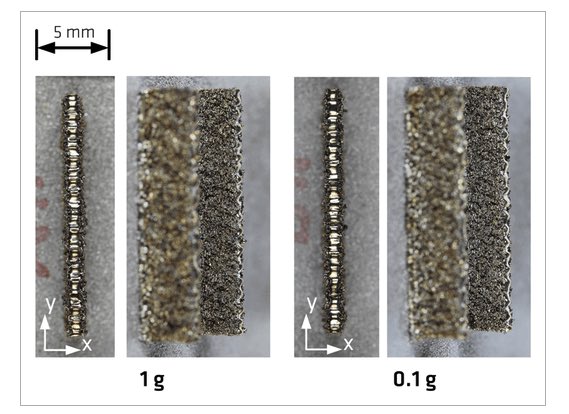

Campioni fabbricati in diverse condizioni g, vista dall’alto e vista laterale inclinata; sinistra: 1 g; a destra: µ ‐ g.

a) Vista dall’alto della camera di deposizione, che mostra lo scanner laser e l’ottica, due sensori di ossigeno, due manometri e due valvole di sicurezza per sovrapressione b) vista dell’unità di deposizione durante la pulizia dopo un volo parabolico, con le chiavi prodotte da LBM ancora parzialmente incorporato nel letto di polvere c) vista dall’alto della piastra di base in metallo poroso e delle chiavi prodotte in gravità µ d) chiave da 12 mm fabbricata in gravità µ, dopo la separazione dalla piastra di base. La piastra di base ha una dimensione di 106,5 × 85,5 mm2.

Tempo necessario per raggiungere la ISS, la Luna e Marte in funzione della loro distanza dalla Terra. I valori per i tempi di percorrenza richiesti per raggiungere un rispettivo oggetto si basano su valori di letteratura per diverse traiettorie e manovre di volo. La distanza Terra-Luna considerata è al perigeo; per la distanza Terra-Marte, i simboli riempiti mostrano la distanza minima media, che viene raggiunta ogni ≈26 mesi. I simboli aperti mostrano la distanza massima Terra-Marte e il tempo di volo ipotetico, anche se è prevedibile che le missioni di volo siano e saranno fattibili solo quando Marte è vicino alla sua distanza minima.